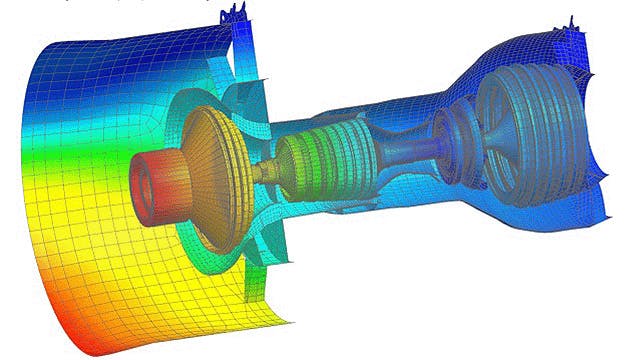

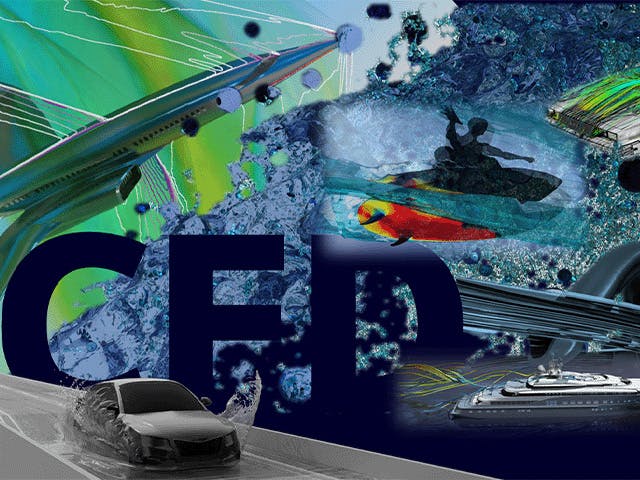

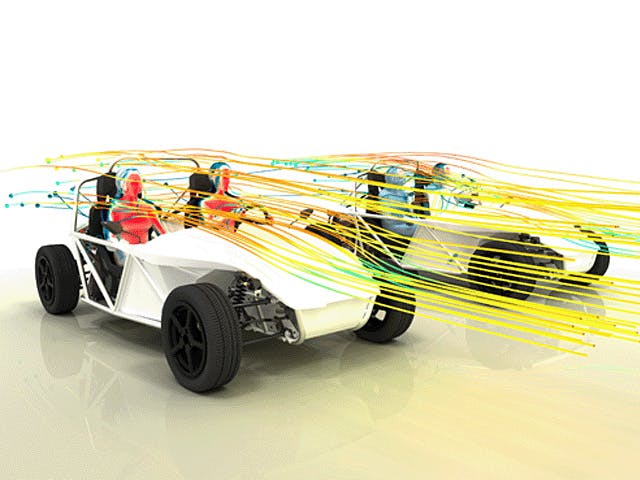

CAE 或计算机辅助工程是在各行各业中使用计算机软件来模拟基于物理的性能,以改进产品设计或协助解决工程问题。这包括对产品、工艺和制造工具的模拟、验证和优化。

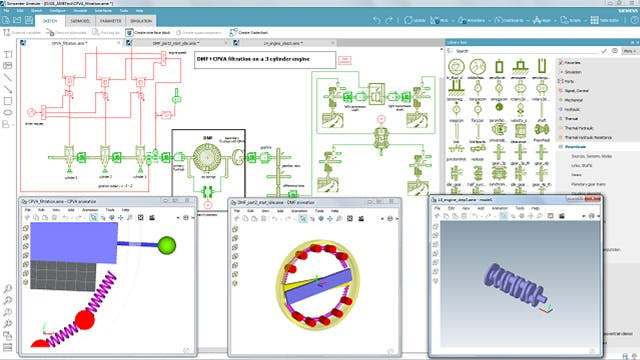

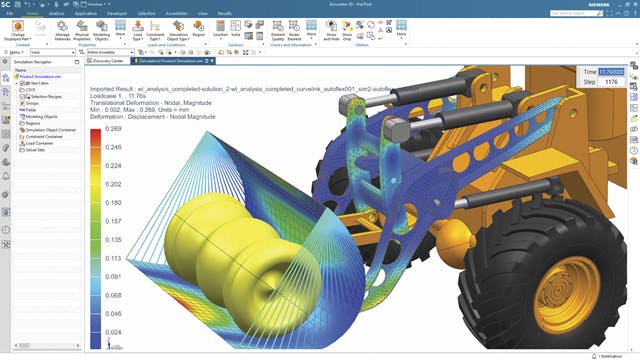

典型的CAE过程包括预处理、求解和后处理步骤。在预处理阶段,工程师以施加的载荷或约束的形式对几何形状(或系统表示)和设计的物理属性以及环境进行建模。接下来,使用基础物理场的适当数学公式求解模型。在后处理阶段,结果将提交给工程师进行审查。

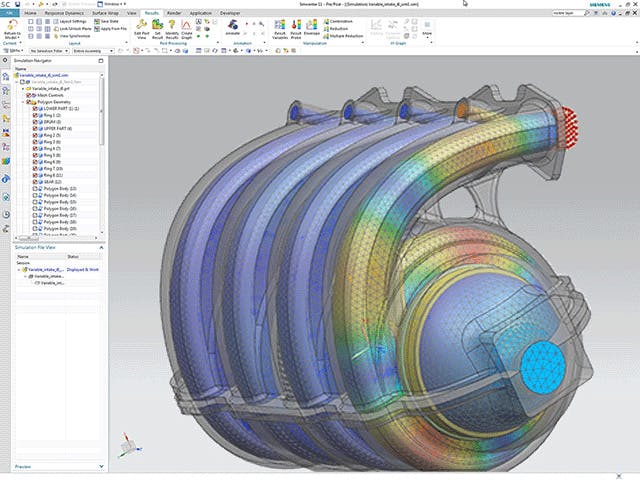

相关产品: Simcenter 3D | Simcenter Nastran | Simcenter Femap | Simcenter MAGNET | Simcenter E-Machine Design | Simcenter STAR-CCM+ | Simcenter FLOEFD for NX | Simcenter Flotherm XT | Simcenter Madymo | Simcenter Amesim