设计仿真可帮助制造商验证和确认正在开发的产品的预期功能,以及产品的可制造性。“仿真”一词通常用作计算机辅助工程 (CAE) 的通用术语。在许多行业中,多种设计仿真方法已成为产品开发的标准组件,并且随着廉价、更快的计算机和价格合理、易于使用的设计仿真软件使用户能够应对新技术和应用,它们的重要性不断提高。

仿真模型是表示系统在相关物理域中行为的数学方程。数学的复杂性取决于数据的可用性,并且在应用程序的功能和设计阶段有所不同。

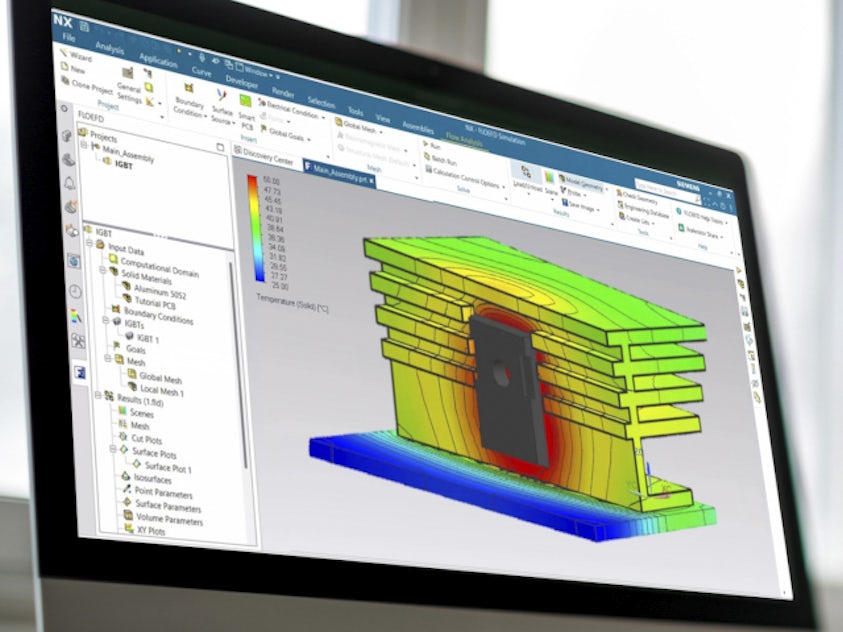

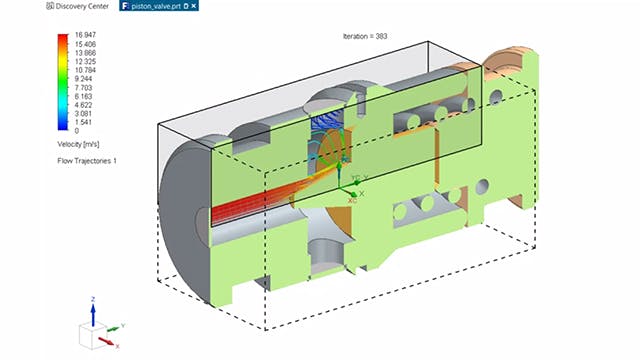

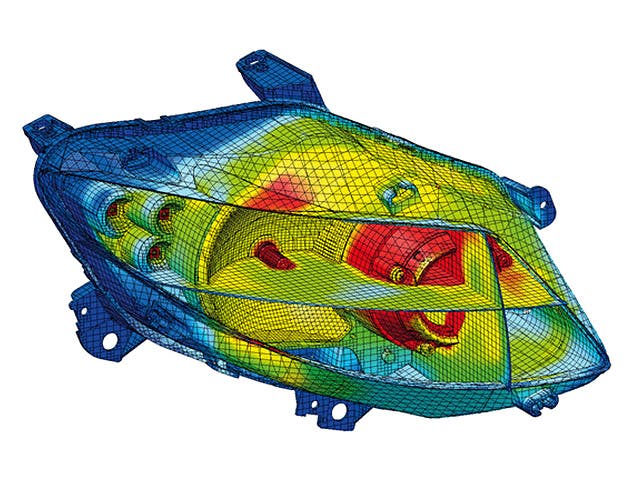

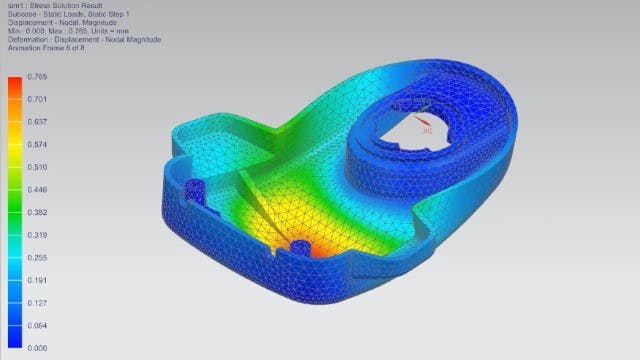

在早期开发中,通常更简单的系统表示使用分析假设,并在概念级别上验证多个物理方面之间的相互作用。在后期开发阶段,通常使用非常复杂的特定于应用程序的模型进行验证和改进。这些应用可以涵盖 结构行为、 声学、 结构动力学、 热和流动分析、燃油经济性、控制开发等方面。

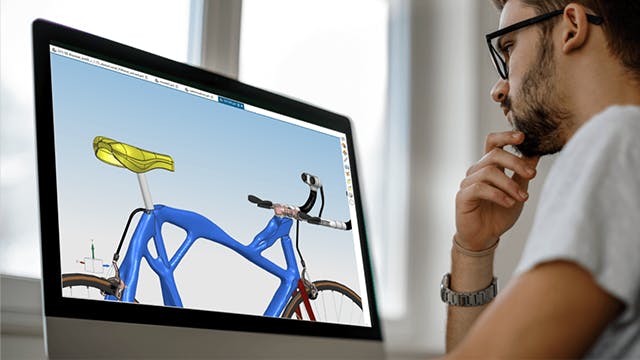

相关产品:NX | Solid Edge | Zel X | Simcenter FLOEFD