轴承制造商满足严苛精度要求,同时提高生产力

PM-Bearings 借助 Siemens Digital Industries Software 工程和制造解决方案巩固自身竞争优势...

PM-Bearings

PM-Bearings 是一家独立运营的家族企业,专门从事线性轴承、线性滑轨和定位系统的设计与制造。公司秉承技术争先的理念,致力于开发面向未来的产品。

http://www.pm-bearings.nl- 总部:

- 代德姆斯法特, Netherlands

- 产品:

- NX, NX CAD, NX CAM, Simcenter 3D Software, Simcenter Products, Teamcenter

- 工业板块:

- 工业机械行业

集成式 NX CAD 和 Simcenter 3D CAE 平台能够帮助我们提升日常工作效率。

PM-Bearings

移动性支持

几个世纪以来,人类一直在设法通过减少运动零件之间的摩擦来提高人员和材料的移动性。金字塔和巨石阵的创造者能够在庞然大物下放置圆柱形木制滚轮来减小摩擦系数以及移动它们所需的力,从而移动这些巨型结构。这些世界奇迹都是通过起初的轴承应用实现的。

有关带滚道和滚珠的现代轴承的最早记载出现在 15 世纪,由莱昂纳多·达·芬奇应用于自己的直升机模型。此后,轴承的设计、移动性和精度在诸多应用领域都得到了长足发展。在半导体和医疗器械行业,小型化趋势和日益增加的产品复杂性已经彻底改变了运动系统及其组件。运动系统的精密度和准确度与轴承组件及其集成到系统中的方式密不可分。Precisie Metaal Bearings (PM-Bearings) 是全球为数不多的高精度线性轴承制造商之一。

精密轴承领军者

PM-Bearings 专注于设计和制造高精度线性轴承、运动系统和定位平台,主要服务于高端半导体、医疗器械和机床行业。公司成立于 1966 年,起初只是一家线性轴承制造商。而如今公司的业务已拓展到定制化多轴定位平台的设计、制造和组装,以及全面的机电一体化集成。公司位于荷兰代德姆斯法特,旗下拥有 140 名员工,致力于为全球客户提供优质服务。公司的产品范围非常广泛,小到 10 毫米长的轴承,大到占地面积为 1.2 到 1.5 平方米、冲程长度为 1 米的各类系统,一应俱全。其产品组合涵盖线性运动组件,如精密滑台、定位台和轴承台等。PM-Bearings 隶属于 PM 集团,集团旗下还有多家专门从事高科技加工的公司。集团客户遍布全球,从美国硅谷一直延伸至中国深圳。

贴近客户需求

客户的多样化需求为精密轴承制造商带来了诸多挑战,如定制(大多数情况下,占比高达系统设计的 80%)、上市时程较短以及精度要求极高(例如,公差仅为每米 2 微米的平滑运动)等。不仅如此,有时还需要减小轴承尺寸并减少特殊材料的使用,其中包括用于非磁性或超高真空环境的陶瓷等。

“在客户提交规格时,他们恨不得将最后期限定为昨天,”PM-Bearings 研发与工程经理扬·威廉·里德林霍夫 (Jan Willem Ridderinkhof) 说道,“像移动一个孔之类的简单修改仅需几步操作即可实现。但越来越多的客户提出了全新的系统规格。此外,半导体行业呈现出芯片小型化的趋势,这也使我们的工作变得愈发复杂。”

“在一台带有 5 轴系统的晶圆检测机上,我们需要满足的规格要求包括 500 毫秒的稳定时间和 50 纳米的振动限制,同时进行线性位移,”里德林霍夫继续说道,“这种极度严苛的精度要求对我们的业务模式产生了巨大影响。我们正在从精密轴承供应商转型为完全集成的运动系统集成商。”

PM-Bearings 深知,全面控制从设计到交付的产品实现过程对于保持竞争优势至关重要。也正因如此,公司选择了产品生命周期管理 (PLM) 专家 Siemens Digital Industries Software 提供的一整套解决方案,其中包括用于计算机辅助设计 (CAD) 的 NX™ 软件、用于性能预测的 Simcenter™ 软件、用于计算机辅助制造的 NX CAM 以及用于 PLM 的 Teamcenter® 软件,全面的软件组合可确保所有利益相关方都能使用相同的数据和工作流制定正确的决策。如今,PM-Bearings 使用这些解决方案已有十多年时间,并且得到了 Siemens Digital Industries Software 经销商 Emixa Industry Solutions 的全力支持。“当地联络人为我们提供了莫大的帮助,”里德林霍夫解释道,“他们在部署和定制 Teamcenter 方面做得很棒。对于 Simcenter,他们也与 Siemens Digital Industries Software 专家保持着密切联系。”

“Emixa Industry Solutions 的宗旨就是帮助客户制造出理想产品,”Emixa Industry Solutions 首席执行官埃里克·伯格霍恩 (Erik Burghoorn) 说道,“我们致力于利用自身的专业知识来帮助各大公司实施包括典范做法在内的软件解决方案,进而满足其需求。在 Emixa Industry Solutions 的支持下,像 PM-Bearings 这样的公司能够实现生产流程的数字化,进而提高效率。”

借助 NX 实现创意

线性运动轴承是滚动还是滑动?滑动运动是纯线性运动还是圆周运动?滑轨的驱动力是电动的还是非电动的?哪种材料(金属还是陶瓷)更适合轴承的操作条件?PM-Bearings 的机电一体化工程师沃尔特·梅耶林克 (Walter Meijerink) 每天在使用 NX 设计线性滑轨和定位系统时,都需要做出诸如此类的周全决策,同时将精度、可重复性、负载和操作环境的规格要求考虑在内。“我负责将客户的要求转化为最终的图纸,”梅耶林克说道,“NX CAD 可帮助我快速高效地开发设计概念。”

借助 Teamcenter 的零件族功能,PM-Bearings 能够根据预定义的条件(而不是字母数字代码)对零件进行分类。这有助于嵌入允许的零件变化,并传达已定义的指标和设计标准。例如,不同长度的相似零件可以归入一个零件族。“零件族是一项非常实用的功能,”梅耶林克说道,“它可以帮助我快速组装不同的零件,从而节省大量时间。”设计分析师和 CAM 工程师可以轻松共享完整的模型,从而加快产品开发速度。“NX CAD 的另一项重要功能在于能够读取来自使用不同 CAD 平台客户的设计数据,这一点对于我的工作非常重要,”梅耶林克补充道。

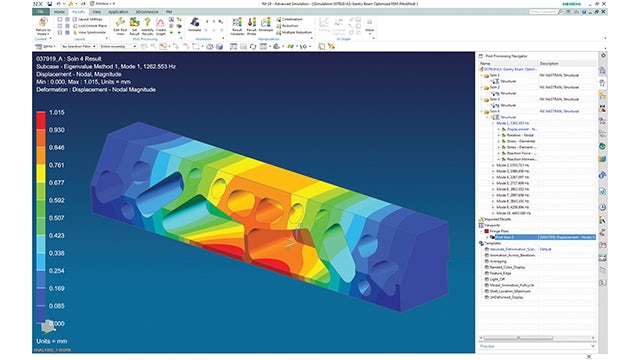

加速分析迭代

“集成式 NX CAD 和 Simcenter 3D CAE 平台能够帮助我们提升日常工作效率,”PM-Bearings 研发工程师马泰斯·德·维里克表示,“设计完成之后,我们必须分析它们的刚度和性能,Simcenter 在这方面的表现十分抢眼。我可以轻松准备几何体进行仿真;必要时,我还可以简化几何体,例如进行中面设计,对其进行网格划分,然后将任务提交给 NX Nastran 解算器并分析计算结果。”

“如有需要,我可以直接在 Simcenter 内修改几何体,例如实时移动加强肋,”德·维里克补充道,“由于所有相关零件均可自动更新,所以我可以进行求解并比较分析,以此节省大量时间。进行一定次数的设计和分析迭代之后,系统可将经过验证的设计直接发送给 CAM 工程师,而无需将数据导出为不同的格式。”

“过去,我们会将有限元计算任务外包出去,”德·维里克说道,“以前需要两周的时间才能获得结果。现在借助 Simcenter,我们可以在几分钟或几小时内获得结果,具体时长取决于分析的复杂程度。这节省了大量的时间。通过在内部进行仿真,我们可以对产品有更深入的了解。”

纳米级精度

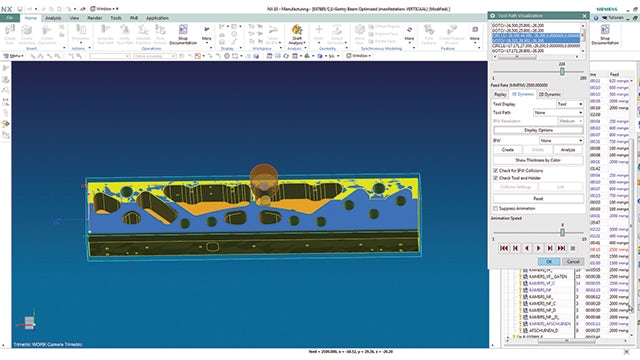

由于对尺寸精度以及将振动降至纳米级的极端要求,PM-Bearings 面临着独特的制造挑战。精度影响着产品的性能和美观度,其大小又与加工流程密切相关。要想在 3D 设计中高效加工精密运动零件,就需要为车间人员和机器提供精确的制造说明。NX CAM 集成了 CAD、NC 编程和加工仿真功能,使 PM-Bearings 能够在首次生产运行之前提早制定出完整的制造计划。

肯尼·普林斯 (Kenny Prins) 是 PM-Bearings 的一名计算机辅助制造 (CAM) 工程师,负责规划和控制生产。多年的经验告诉他,要想实现一次成功的生产运行,就必须得进行数字规划。“最初,所有的编程工作都是在机器上完成的,”普林斯说道,“每次进行更改,我们都得检查和修改整个程序,这非常耗时,而且容易出错。这些操作导致了车间人员和机床的停工,浪费了大量的时间和金钱。如今,借助 NX CAM,我们可以使用工件、工装和机器的数字孪生将编程时间缩短达 80%,借此保持企业的竞争力。”

与许多制造公司一样,PM-Bearings 需要更快地铣削、车削和精加工更高质量的产品,同时延长工具寿命。“从设计团队收到生产模型时,我首先要确保我们的工具和机器能够胜任这项工作,”普林斯说道,“通过在 NX CAM 软件中对操作进行快速验证,我们可以了解实体机器和工装是否会在处理设计零件时出现问题。这是一项非常强大的功能,可以帮助我们在规划流程的早期阶段轻松解决所有潜在的制造问题。发现可制造性问题时,我们会与设计团队一同修改设计。我们的团队利用 Teamcenter 软件进行协同和数据共享。在这种闭环流程中,设计更改可以自动传播到分析和规划阶段,直至车间生产阶段。”

“我每天都在使用的另一项功能是 NX CAM 中的灵活加工策略,”普林斯继续说道,“并非所有的加工切口都一模一样。最终零件的精度与切割操作产生的应力直接相关。铣削 5 毫米厚的大块金属和小型零件时,加工策略会有所不同。NX CAM 会自动提出一个刀具轨迹来去除材料,但同时也提供了出色的灵活性,使我们能够运用自己的专业知识调整加工策略,从而获得理想效果。通过吸取和反复运用相关经验,我们得以采用高效的加工流程来实现优秀的零件质量,同时延长了刀具寿命。”

数字化成就高精度

“共享 3D 模型和获取新信息是 Teamcenter 的两大优势,”里德林霍夫说道,“借助 JT 格式,不仅 CAM 团队,包括制造规划和车间人员在内的公司其他部门也可以实现模型可视化。人人都可以查看并旋转模型,了解隐藏的组件以及结构的构建方式,并从中受益;甚至是装配工程师也使用这些信息。所有利益相关方都能触及这些模型,从面向客户展示产品的销售人员,到指导内部员工构建内容的培训人员,无一例外。项目所附加的属性(如供应商名称和零件号)可用于在 ERP 系统中自动生成物料清单,将我们的产品数字化流程扩展到采购部门,并减少各种人为错误。”

“成为一家高端精密加工公司是我们不懈的追求,因此我们需要在竞争中保持领先地位,”里德林霍夫继续说道,“为了不断提供高精度轴承和定位滑轨,我们使用 Siemens Digital Industries Software 解决方案实现了整个工程和制造流程的数字化。在生产流程初始阶段使用软件的时间越长,我们公司生产的产品质量就越好。此外,公司的整体效率也在不断提升。我们可以在更短的时间内交付一系列轴承,同时消除故障并提升质量,进而提高我们的盈利能力。”