航空航天工程师可以采用哪些策略来加快设计时间、实现性能目标并确保顺利投入使用?

实施集成仿真和测试策略,并利用航空航天仿真软件推动数字化转型,打破学科之间的孤岛,并更早地了解结构、空气动力学、虚拟集成等产品性能。

现代飞机、航天器和航空发动机是复杂工程的奇迹。随着每一代新一代飞机和航天器的出现,系统复杂性呈指数级增长,导致不可预见的问题和程序延迟。这些延误和超支对项目的成本产生了重大影响,并最终影响了母公司的盈利能力。

实施集成仿真和测试策略,并利用航空航天仿真软件推动数字化转型,打破学科之间的孤岛,并更早地了解结构、空气动力学、虚拟集成等产品性能。

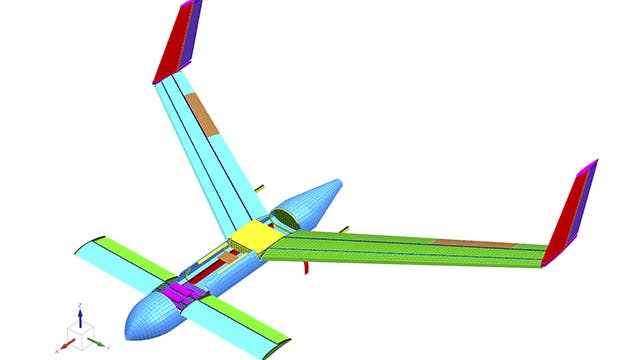

航空航天工程软件提供的工具有助于创建可扩展的数字孪生,以支持从结构、空气动力学和系统性能到热管理和验证管理等关键任务性能目标。

Simcenter 航空航天工程软件提供专为航空航天用例量身定制的全面仿真和测试应用程序。凭借前沿航空航天仿真软件、行业专业知识和可靠的支持, Simcenter 使航空航天创新者能够实现工程转型。

凭借仅在 Simcenter中提供的革命性搜索策略,我们可以发现新的设计概念,从而改进我们的产品并显著降低开发成本。Siemens Xcelerator业务平台中的Simcenter工具互连和集成对我们来说具有开创性意义。

与 工程咨询服务 合作,帮助您构建工程数字孪生。

了解 Siemens Xcelerator Academy 如何帮助您掌握 Simcenter 并快速提高生产力。

加入我们的 Simcenter 专家 社区,扩展您的知识!

通过仿真和测试实现航空航天工程转型是指使用先进的计算机仿真和测试方法来彻底改变飞机和航天器的设计、开发和验证方式。通过利用仿真和测试,工程师可以对航空航天系统的各个方面进行数字建模和分析,例如 、 、 和控制系统。

从孤立的工程过渡到 的综合方法是一项战略举措,可以显著提高组织内的运营效率、协作和决策。这种转变涉及打破部门之间的传统障碍,并采用整体数字孪生工程战略,该战略集成了工程、设计和生产的各个方面,并利用了 Simcenter等航空航天工程软件。

利用航空航天工程软件实现基于模型的集成工程进行架构定义和虚拟集成,可带来多种好处,包括加快设计迭代速度、降低成本、提高性能、增强功能和提高可靠性。它使设计师和工程师能够在实际生产或实施之前做出更明智的决策、优化设计并确保无缝集成。

该过程包含虚拟和 之间的紧密握手,利用航空航天工程软件和实际物理测试来简化飞机认证过程,从而更快、更准确地评估关键要求