Bearings manufacturer meets stringent accuracy requirements while improving productivity

PM-Bearings secures its competitive advantage with Siemens Digital Industries Software solutions for engineering and manufacturing...

PM-Bearings

PM-Bearings is an independent, family-run company that specializes in the design and manufacturing of linear bearings, linear slides and positioning systems. The philosophy is to be always technologically ahead and develop products that meet future requirements.

http://www.pm-bearings.nl- Headquarters:

- Dedemsvaart, Netherlands

- Products:

- NX, NX CAD, NX CAM, Simcenter 3D Software, Simcenter Products, Teamcenter

- Industry Sector:

- Industrial machinery

The integrated NX CAD and Simcenter 3D CAE platform helps us accelerate our daily tasks.

PM-Bearings

Supporting mobility

Humankind has been trying to improve the mobility of people and materials by reducing friction between moving parts for centuries. The creators of the pyramids and Stonehenge were able to move massive structures by placing cylindrical wooden rollers beneath great weights to reduce the coefficient of friction and the force required to move them. These world wonders were made possible by some of the earliest known applications of bearings.

Modern bearings with races and balls were first documented in the fifteenth century by Leonardo da Vinci for his helicopter model. Since then, the design, mobility and precision of bearings have developed dramatically in many application domains. In the semiconductor and medical device industries, miniaturization and increasing product complexity have revolutionized motion systems and their components. The precision and accuracy of motion systems are highly dependent on bearings assemblies and how they are integrated into systems. Precisie Metaal Bearings (PM-Bearings) is one of only a few manufacturers in the world that provide high-precision linear bearings.

A leader in precision bearings

PM-Bearings specializes in the design and manufacture of high-precision linear bearings, motion systems and positioning stages, and supplies the high-end semiconductor, medical device and machine tool industries. The company was founded in 1966 as a manufacturer of linear bearings, and has expanded to include design, manufacturing and assembly of custommade multi-axis positioning stages with complete mechatronic integration. Located in the Netherlands at Dedemsvaart, the company employs 140 people and supplies customers worldwide. The company’s products range from very small bearings (10 millimeters in length) up to systems with footprints of 1.2 to 1.5 square meters with stroke lengths of one meter. The portfolio encompasses linear motion components including precision slides, positioning tables and bearings stages. PM-Bearings is part of the PM group, along with other companies specialized in hightech machining. Its global customer base extends from Silicon Valley to Shenzhen.

Focusing on customer needs

The diversity of customer needs presents a number of challenges for the precision bearing manufacturer. These include requests for customization (up to 80 percent of the system design in most cases), short time to market, and extreme precision (for example, smooth motion of two microns per meter). Additionally there are requirements for reduced bearing sizes and exotic materials, including ceramics used in non-magnetic or ultra-high vacuum environments.

“When the customer submits a specification, often the deadline is theoretically yesterday,” says Jan Willem Ridderinkhof, manager of research and development (R&D) and engineering at PM-Bearings. “Simple modifications like moving a hole can be implemented with a few operations. But more and more, clients come with a complete new system specification. The trend in the semiconductor industry to make chips smaller and smaller also complicates our work.”

“On one of the wafer inspection machines with a 5-axis system, we had a specification for a settling time of 500 milliseconds and vibrations within 50 nanometers while making a linear displacement,” Ridderinkhof continues. “Such extreme precision requirements have strong impacts on our business model. We are moving from a precision bearing supplier to a fully integrated motion system integrator.”

To maintain a competitive edge, PM-Bearings knew that complete control of the product realization, from design to delivery, was essential. This is why the company chose a comprehensive set of solutions from product lifecycle management (PLM) specialist Siemens Digital Industries Software. These include NX™ software for computer-aided design (CAD), Simcenter™ software for performance prediction, NX CAM for computer-aided manufacturing and Teamcenter® software for PLM to make certain that all stakeholders use the same data and workflows to make the right decisions. PM-Bearings has used these solutions for more than a decade, supported by the Siemens Digital Industries Software reseller, Emixa Industry Solutions. “Having a local contact is very helpful to us,” explains Ridderinkhof. “They did a great job in deploying and customizing Teamcenter. Also for Simcenter, they maintain contacts with Siemens Digital Industries software experts.”

“At Emixa Industry Solutions, our goal is to enable customers make the best possible products,” says Erik Burghoorn, CEO of Emixa Industry Solutions. “We use our expertise to help companies implement software solutions that include best practices to fulfill their requirements. Emixa Industry Solutions enables companies like PM-Bearings to increase efficiency by digitalizing their production processes.”

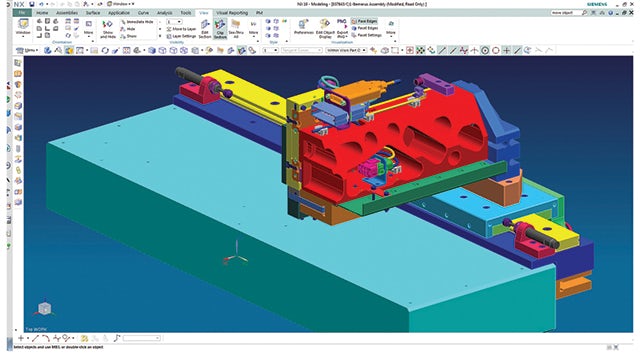

Realizing ideas with NX

Does the linear motion bearing roll or slide? Will the sliding motion be purely linear or circular? Is the driving force of the slide motorized or non-motorized? Which material − metallic or ceramic − is best suited for the operating condition of the bearing? Walter Meijerink, mechatronic engineer at PM-Bearings, makes such informed decisions every day while using NX to design linear slides and positioning systems, taking into account the specifications for precision, repeatability, loading and the operating environment. “I am responsible for transforming customers’ requirements into final drawings,” Meijerink says. “NX CAD helps me develop design ideas rapidly and efficiently.”

Instead of classifying parts by alphanumeric codes, the part family feature of Teamcenter enables PM-Bearings to classify parts based on predefined criteria. It helps to embed permitted part variations and to impart defined metrics and design standards. For example, similar parts of different lengths can be grouped under one part family. “Part family is a useful feature,” says Meijerink. “I can rapidly assemble different parts and this saves lot of time.” The complete model can be easily shared with design analysts and CAM engineers, making product development fast and short. “Another key feature of NX CAD that is important for my job is the ability to read design data coming from customers who use different CAD platforms,” Meijerink adds.

Accelerating analysis iterations

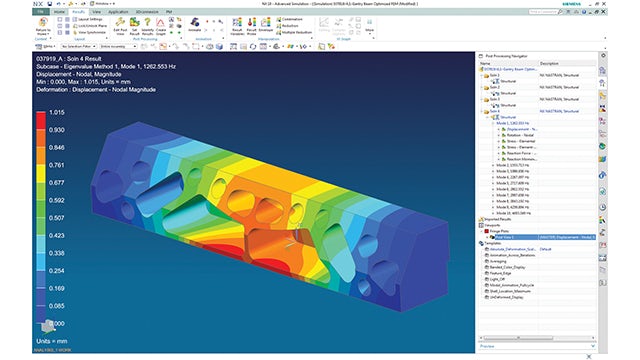

“The integrated NX CAD and Simcenter 3D CAE platform helps us accelerate our daily tasks,” says Mathys te Wierik, R&D engineer at PM-Bearings. “Once the designs are complete, they must be analyzed for rigidity and performance. Simcenter excels at this. I can easily prepare the geometry for simulation; if necessary, introduce geometry simplification like midsurfacing, mesh it, submit the task to the NX Nastran solver and analyze the computed results.”

“If required, I can perform geometry modifications like shifting stiffening ribs on the fly, directly within Simcenter,” adds te Wierik. “Because all associated parts are updated automatically, I can solve it and compare analyses, which saves a lot of time. After some design and analysis iterations the validated design is sent directly to the CAM engineer, without exporting data to a different format. ”

“In the past, we outsourced the finite element calculation,” says te Wierik. “It took two weeks to get results. Now with Simcenter, we can get the results in a matter of minutes or hours, depending on the analysis complexity. This speeds up many things. Doing simulation in house gives a lot of insights about our product.”

Nanometer precision

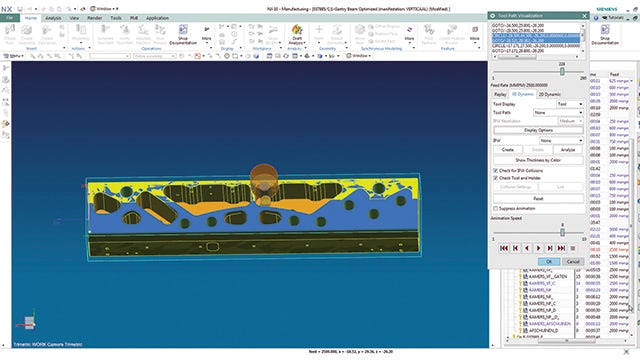

With extreme requirements for dimensional precision and for minimizing vibration magnitude down to nanometers, PM-Bearings faces unique manufacturing challenges. The accuracy, which is highly dependent on the machining process, affects products’ performance and aesthetics. Efficiently machining precise moving parts from 3D designs requires exact manufacturing instructions for the people and machines on the shop floor. NX CAM, with its integrated CAD, NC programming and machining simulation capabilities, enables PM-Bearings to define a complete manufacturing plan long before the first production run.

Kenny Prins, computer-aided manufacturing (CAM) engineer responsible for planning and control of production at PM-Bearings, knows from experience that in order to set up the production run completely right the first time, one must plan it digitally. “In the beginning, all the programming was done at the machine,” Prins says. “For each change we had to check and modify the whole program, which was very time-consuming and prone to errors. The resulting downtime of shop floor personnel and machine tools cost us a lot of time and money. Now, with NX CAM we can reduce programing time by up to 80 percent using a digital twin of the workpiece, tooling, and machine, which helps us stay competitive.”

Like many manufacturing companies, PM-Bearings needs to mill, turn, and finish higher-quality products faster, while extending the tool life. “When I receive a model for production from the design team, I first make sure that our tools and machines can handle the job,” explains Prins. “A quick verification of the operations in NX CAM software shows whether the physical machine and tooling might have issues handling the designed part. This is a very powerful functionality that helps us easily eliminate any possible manufacturing problem early in the planning process. When we identify a manufacturability issue, we work with the design team to modify the design. Our teams rely on Teamcenter software for collaboration and data sharing. Using this closed-loop process, the design change automatically propagates through the analysis and planning steps, all the way to manufacturing on the shop floor.”

“Another functionality that I use every day are the flexible machining strategies in NX CAM,” Prins continues. “Not all machining cuts are equal. The precision of the final part is directly linked to the stress induced by cutting operations. The machining strategies are different when milling a large metal block or small parts with five-millimeter thickness. The software automatically proposes a tool path to remove material, but it also gives us flexibility to use our know-how to adjust the machining strategy for best results. By capturing and re-using our experience, we apply efficient machining processes to achieve excellent part quality while extending tool life.”

Precision through digitalization

“3D model sharing and access to the latest information are the greatest strengths of Teamcenter,” says Ridderinkhof. “The JT format enables model visualization not only for the CAM team, but also for the rest of the company, including the manufacturing planning and shop floor personnel. Everyone benefits from being able to see those models, turn them around, see hidden components and see how the structure is built up; even engineers in assembly use this information. It touches all the stakeholders, from sales demonstrating products to customers, to educating personnel internally about how to build things. The attributes attached to the items, such as the supplier name and the part number, are used to generate the bill of material automatically in the ERP system, extending our product digitalization process to the purchasing department and reducing any human errors.”

“We are committed to remain a high-end precision machining company, so we need to stay ahead of the competition,” Ridderinkhof continues. “In order to keep delivering the most accurate bearing and positioning slides, we digitalized our entire engineering and manufacturing process using Siemens Digital Industries Software solutions. The more time we spend with the software at the beginning of the production process, the better the output our company manufactures. The overall efficiency of the company is increasing. We can deliver a range of bearings in less time while eliminating failures and improving quality, which in turn improves our profitability.”