Procesy produkcyjne bez papieru

Procesy produkcyjne bez użycia papieru zapewniają ochronę przed błędami i widoczność w czasie rzeczywistym, niezbędną do uzyskania stałej jakości produktu za każdym razem. Jeśli pojawią się problemy z jakością produktu, systemy elektroniczne mogą szybko zidentyfikować, zabezpieczyć i usunąć podejrzane produkty, zarówno w procesie, jak i w terenie. Dane kontekstowe przechowywane w elektronicznych systemach produkcyjnych dostarczają informacji, które mogą również pomóc producentom w optymalizacji procesów produkcyjnych i wspierać podejmowanie lepszych decyzji dzięki pulpitom nawigacyjnym w czasie rzeczywistym, które zapewniają trendy i analizy.

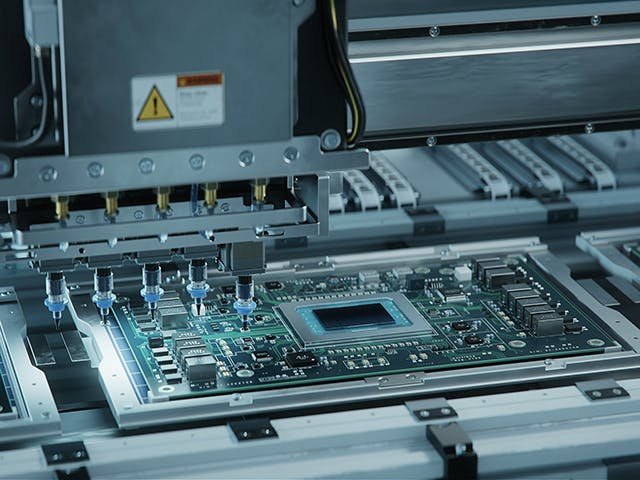

W produkcji bez papieru dokumentacja elektroniczna zastępuje papierową, ręczną. Nie ma "papierowych podróżników" wokół obiektu lub między obiektami. Systemy elektroniczne są zwykle integrowane z systemami wyższego poziomu, takimi jak ERP, w celu uzyskania informacji o zestawieniach materiałowych i zamówieniach do zarządzania na hali produkcyjnej. Operatorzy w zakładach produkcyjnych bez papieru otrzymują zadania produkcyjne w odpowiednio uporządkowanych sekwencjach (np. według priorytetu, terminu wykonania lub znaczenia klienta). Operatorzy otrzymują wizualne wskazówki w swoich komórkach roboczych, aby pomóc w egzekwowaniu i przyspieszaniu właściwych działań. Rysunki, grafiki i standardowe procedury operacyjne są przeglądane online, dzięki czemu pracownicy pracują na najnowszej wersji. Systemy elektroniczne nie tylko zapobiegają błędom, ale także zapewniają alerty w czasie rzeczywistym, gdy pojawią się problemy. Ponieważ producenci wprowadzają na rynek coraz mniejsze i coraz mniejsze i bardziej zmienne okna, fakt, że procesy produkcyjne bez użycia papieru eliminują potrzebę przeglądów produkcji w trakcie procesu i znacznie przyspieszają (tj. skracają) czas końcowego przeglądu i wydania, jest przewagą konkurencyjną, która może przynieść większą satysfakcję klientów, nie wspominając o możliwości szybszego rozpoznania przychodów.

Powszechnym błędnym postrzeganiem produkcji bez papieru jest to, że jest to po prostu "papier na szkle", cyfrowe wersje dokumentów papierowych lub inteligentne pliki PDF. Chociaż elementy te mogą istnieć w systemie produkcyjnym bez papieru, podstawowa wartość zapewniana przez produkcję bez papieru wynika z jej zdolności do zabezpieczania operacji przed błędami przy jednoczesnym przechwytywaniu, przechowywaniu i wyświetlaniu wszystkich informacji produkcyjnych w czasie rzeczywistym. Zapewnia to widoczność operacji w całym przedsiębiorstwie produkcyjnym, jednocześnie egzekwując odpowiednie procedury na poziomie zakładu w celu wyeliminowania błędów produkcyjnych i zapewnienia natychmiastowej, dokładnej i łatwo dostępnej dokumentacji w celu szybkiego spełnienia wymagań w zakresie audytu i zgodności z przepisami. Systemy produkcyjne bez papieru "przeprowadzają samokontrolę" podczas monitorowania i egzekwowania procesów produkcyjnych, eliminując czas i ryzyko związane z tradycyjnymi procesami ręcznej dokumentacji.

Producenci praktycznie we wszystkich sektorach stali się mniej wydajni dzięki procesom opartym na papierze.

Problem z papierem

Z punktu widzenia dokumentacji istnieje znacznie większe prawdopodobieństwo wystąpienia błędów w systemach opartych na dokumentach papierowych. Weź pod uwagę złożoność przechwytywania rekordów. Dokumentacja to zbiór dokumentów związanych z wykonywanymi operacjami, pomnożony przez liczbę zaangażowanych linii, liczbę zakładów w przedsiębiorstwie i ilość zebranych danych. Nawet jeśli dokumentacja papierowa mogłaby być wykonywana z dokładnością 99,5 procent – co nie jest dużym prawdopodobieństwem w prawdziwym świecie produkcji – błędy w dokumentacji dla firmy nadal będą się kumulować do dziesiątek tysięcy. Badania pokazują, a producenci potwierdzą, że dokładność ręcznych urządzeń papierowych wynosi znacznie poniżej 99,5 procent. W dzisiejszych systemach produkcyjnych bez papieru nie ma żadnych błędów w dokumentacji.

Z punktu widzenia jakości, ręczne systemy oparte na dokumentach papierowych po prostu nie są w stanie odpowiednio zapobiegać błędom na każdym etapie operacji. Rozważ wszystkie kroki związane z operacjami produkcyjnymi: Czy maszyny są kwalifikowane? Czy procedura jest prawidłowa? Czy operatorzy zostali przeszkoleni? Czy zebrano wszystkie istotne dane? Odpowiedzi na te pytania nadwyrężają skuteczność systemów opartych na papierze, dlatego w wielu sektorach produkcyjnych jakość osiąga się za pomocą "brutalnej siły" z nadmiarowymi kontrolami i ponownymi kontrolami, ponieważ nie można polegać wyłącznie na systemach papierowych.

Z punktu widzenia kosztów, procesy oparte na dokumentach papierowych po prostu zwiększają koszty ogólne (np. papier, robocizna) i czas nieprzynoszący wartości dodanej. Ich brak skuteczności przejawia się w różnych operacjach w postaci marnotrawstwa, niższych plonów i opóźnień, które spowalniają rozwój produktu i wprowadzanie go na rynek.

Dzięki automatycznemu kontrolowaniu operacji w całym przedsiębiorstwie — zapewniając, że operatorzy i maszyny są odpowiednie do danego zastosowania i odpowiednio certyfikowane, że problem z materiałem jest kontrolowany w czasie rzeczywistym, że wszystkie istotne dane są rejestrowane w czasie rzeczywistym oraz że procedury i procedury są egzekwowane w miejscu realizacji — systemy realizacji produkcji bez użycia papieru (MES) eliminują te problemy. Rezultatem jest bardziej przewidywalna wydajność produkcji.

Producenci produkujący papier mają mniej problemów z niezgodnością, mniej odpadów i przeróbek, bardziej spójną jakość produktów — i mniej skarg od klientów, użytkowników końcowych i osób w samym przedsiębiorstwie. Te rzeczywiste wyniki wydajności nie tylko usprawniają i zwiększają rentowność operacji produkcyjnych; Chronią one wartość marki, minimalizując ekspozycję na ryzyko.