Belgijski uniwersytet wykorzystuje rozwiązania firmy Siemens do szeroko zakrojonej edukacji w zakresie projektowania i produkcji

Wykorzystując NX, Simcenter oraz Teamcenter, studenci Uniwersytetu Thomas More, zdobywają umiejętności oraz wiedzę niezbędne do opanowania całego procesu tworzenia produktu....

Thomas More

Thomas More to największy we Flandrii uniwersytet nauk stosowanych, który w belgijskim regionie Antwerpii oferuje ponad 30 programów licencjackich w języku niderlandzkim oraz liczne programy w języku angielskim. Uniwersytet proponuje również programy wymiany w języku angielskim dla studentów ze szkół partnerskich.

https://www.thomasmore.be- Centrala:

- Sint-Katenlijne-Waver, Belgium

- Produkty:

- NX, Simcenter Products, Teamcenter

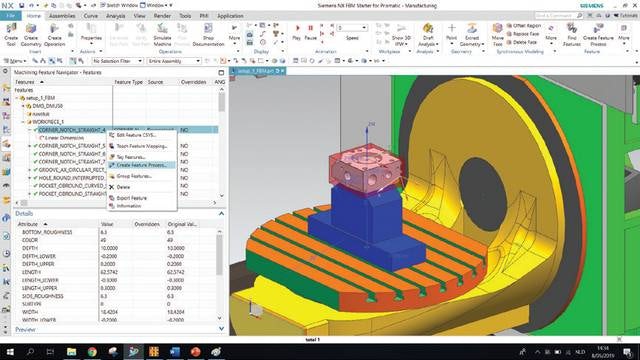

Użytkownicy NX mogą znacznie ograniczyć czas niezbędny do programowania obróbki maszynowej CNC.

Thomas More

Edukacja od pierwszego pomysłu do ukończonego produktu

Thomas More to największy uniwersytet nauk stosowanych w belgijskiej Flandrii: ma siedem kampusów, a większość z nich znajduje się w prowincji Antwerpia. Jest również członkiem szerszej akademickiej i edukacyjnej sieci skupionej wokół KU Leuven, wiodącego uniwersytetu w kraju. Stawiając na bardziej praktyczną edukację na poziomie akademickim, Uniwersytet Thomas More oferuje studentom trzyletnie kursy, które kończą uzyskując tytuł zawodowy licencjata.

— Przemysł potrzebuje wykształconych technicznie osób, które są w stanie zaprojektować produkt oraz poprowadzić produkcję niezbędnych części, a nie tylko programistów obrabiarek CNC — uważa inż. Jeroen Mingneau, profesor projektowania i produkcji. — To właśnie dlatego chcemy wyposażyć naszych studentów w wiedzę i umiejętności niezbędne do opanowania całego procesu tworzenia produktu.

Na kampusie De Nayer w pobliżu Mechelen, który Uniwersytet Thomas More dzieli z KU Leuven, magistranci bardzo blisko współpracują ze studentami projektowania i technologii produkcji przy projektach, które obejmują cały łańcuch procesu tworzenia produktu.

— Na pewnym etapie kursu studenci mogą zdecydować, czy chcą skupić się bardziej na projektowaniu, czy produkcji i wybrać ścieżkę projektową lub przemysłową — mówi Mingneau. — Niezależnie od obranej drogi stale stawiamy przed nimi wyzwania, aby mogli przekraczać swoje granice.

Edukacja prowadzi studentów przez cały proces: od pierwszego pomysłu aż do ukończonego produktu. Każdego roku studenci otrzymują zadanie, aby w zespole od zera stworzyć nowy produkt — w ten sposób wykorzystują zdobytą podczas wykładów wiedzę teoretyczną w praktyce. Rozpoczynają pracę, mając wyłącznie wymagania, opis zadania, budżet i termin wykonania.

In her internship, a Thomas More student studied the software functionality and the specific machine language NX uses for feature-based machining with defini tions of the designed space and PMIs.

Edukacja wspomagana komputerowo

Wszyscy uczestnicy kursu projektowania i technologii produkcji pracują z oprogramowaniem NX™ — zintegrowanym rozwiązaniem CAD/CAM/CAE od firmy Siemens Digital Industries Software. Rozpoczynają od stworzenia cyfrowych projektów, które następnie sprawdzają i weryfikują w wirtualnym świecie. W zależności od charakterystyki konkretnego projektu wykorzystują NX lub oprogramowanie z portfolio Siemens Simcenter™, aby wykonać zadanie.

Następnie studenci przechodzą do produkcji. Wykorzystując projekty części przygotowane w NX, studenci projektowania i technologii produkcji używają możliwości oprogramowania CAM, aby zaprogramować kod dla obrabiarek numerycznych CNC. Czytają i analizują kody tworzone automatycznie w postprocessingu, aby głębiej zrozumieć kody wykorzystywane w różnych obrabiarkach, a także formaty neutralne (np. kod ISO). Już na wczesnych etapach studenci prowadzą symulacje operacji obróbki oparte na cyfrowych bliźniakach projektów oraz obrabiarek, wykorzystując oprogramowanie NX oraz wbudowane funkcje symulacji w maszynach.

Na drugim roku studenci przechodzą do bardziej zaawansowanych zadań i zaczynają pracę z 3-osiową obróbką symultaniczną oraz 5-osiowym pozycjonowaniem. Tutaj również wykorzystują symulację. Muszą przygotować wszystko do pracy, łącznie z wyborem narzędzia oraz sposobu mocowania, a poziom tolerancji może być tak mały jak 2/100 mm. W trakcie jednego dnia mają za zadanie wyprodukować ukończoną i sprawdzoną pod kątem jakości część lub stworzyć plan, gdzie szczegółowo opiszą, jak należy skończyć rozpoczętą pracę.

Na poziomie eksperckim studenci wykorzystują 5-osiową obróbkę symultaniczną, aby wyprodukować złożone, lekkie części na potrzeby zastosowań lotniczych, trzymając się ścisłych wymagań dotyczących precyzji i jakości powierzchni. Skupiają się wtedy na unikaniu kolizji i wykorzystaniu określonych kodów G w zaawansowanych technologiach obróbki, jak frezowanie adaptacyjne i trochoidalne. — Ściśle współpracujemy z producentami narzędzi, rozwijając nowe strategie frezowania oraz oprogramowanie niezbędne do ich wdrożenia — tłumaczy Mingneau. — W niektórych projektach naszym najbardziej zaawansowanym studentom udało się znacząco skrócić czas obróbki złożonej części — z 30 do trzech minut.

Thomas More students used NX software for design and verificatio n of parts to be manufactured combining various additive and subtractive production methods and the use of robotics.

Zaawansowane wytwarzanie

Oprócz oprogramowania NX do zastosowań CAD i CAM oraz Simcenter do prowadzenia symulacji studenci wykorzystują również produkty z portfolio Siemens Teamcenter®, w szczególności funkcje połączenia na terenie zakładu, zarządzania narzędziami, zintegrowany planer procesów oraz bibliotekę treści. — Wykorzystanie Teamcenter w produkcji stanowi fundament wszystkich informacji w naszych laboratoriach produkcyjnych — twierdzi Mingneau. — Z tym oprogramowaniem nasi studenci automatycznie zyskują przyszłościowe podejście do zarządzania danymi produkcyjnymi.

Pracodawcy z branży produkcyjnej są szczerze zainteresowani zatrudnianiem absolwentów, którzy ukończyli edukację na poziomie licencjackim, jednak wielu z nich decyduje się pozostać na uczelni i poszerzać swoje kwalifikacje. Kampus De Nayer stanowi miejsce, gdzie uniwersytet bada nowe trendy w produkcji. Studenci wyższych lat wykorzystują najnowsze technologie, obrabiarki i narzędzia — druk 3D oraz połączenie metod wytwarzania przyrostowego i ubytkowego.

Studenci Uniwersytetu Thomas More wykorzystali oprogramowanie NX, by projektować i weryfikować części, łącząc różne metody produkcji addytywnej i obróbki ubytkowej oraz zastosowanie robotyki. Podczas kilkuetapowego procesu przygotowali metalowy model przypominający słynną butelkę belgijskiej marki piwa — produkt, który znają wszyscy. Pierwszym krokiem było wytwarzanie przyrostowe z użyciem drutu (WAM) i robota do wieloosiowego osadzania materiału. Butelka została następnie oddzielona od płytki nośnej z wykorzystaniem drutu obrabiarki elektroerozyjnej (EDM). Po wykończeniu w tokarce butelkę przeniesiono do 5-osiowego centrum frezarskiego, gdzie wygrawerowano logo marki na jej zakrzywionej powierzchni.

— Nasi studenci wykorzystali NX CAM na każdym etapie produkcji metalowej butelki, łącząc różne metody wytwarzania przyrostowego i ubytkowego oraz zastosowanie robotyki — mówi Mingneau. — Spójne wykorzystanie tego kompleksowego oprogramowania pozwoliło im zarządzać złożonymi procesami produkcji oraz poprowadzić je od początku do końca.

Pracując z oprogramowaniem NX, studentka Uniwersytetu Thomas More, Mahé Thielemans, przygotowała podczas swojego czteromiesięcznego stażu kurs dotyczący obróbki opartej na cechach dla przyszłych studentów. Unikalna dla NX technologia automatycznie określa procesy obróbki dla szerokiego zakresu cech. NX wykorzystuje informacje o produkcie i produkcji (PMI), np. tolerancje oraz odwołania dotyczące wykończenia powierzchni przypisane do modelu 3D, aby usprawnić proces wyboru metody obróbki. — W przypadku części o skomplikowanej geometrii obróbka oparta na cechach może automatycznie wygenerować nawet do 80% ścieżek narzędziowych — mówi Mingneau. — Użytkownicy NX mogą znacznie ograniczyć czas potrzebny do zaprogramowania obróbki maszynowej CNC. Thielemans badała funkcjonalności oprogramowania oraz specyficzny język maszynowy, który NX wykorzystuje do automatyzacji obróbki opartej na rozpoznawaniu cech. Efekty jej pracy można wykorzystać jako kurs szkoleniowy oraz wskazówki wdrożeniowe dla firm.

Członkowie zespołu Thomas More Eco Drive Team wykorzystują systemy firmy Siemens Digital Industries Software do projektowania, symulacji i konstrukcji oszczędnych pojazdów. Regularnie biorą też udział w maratonie Shell Eco w Londynie, konkurując ze 166 zespołami z 25 krajów. — Każdego roku Eco Drive Team stara się stworzyć lżejszy i bardziej ekonomiczny pojazd — opowiada Mingneau. — Zespół wewnętrznie projektuje i wytwarza wszystkie obrabiane części, a także komponenty z włókien węglowych. Najnowszy model jest w stanie przejechać 160 kilometrów na jednym litrze paliwa.

Studenci wykorzystują możliwości NX, aby zoptymalizować projekt pod kątem masy komponentów. Optymalizują je i przygotowują na potrzeby produkcji addytywnej z wykorzystaniem opcji modelowania konwergentnego w NX. — Dzięki tej zaawansowanej technologii możemy bardzo szybko tworzyć części, które odznaczają się doskonałym stosunkiem masy do wytrzymałości — podkreśla Mingneau.

Students on the Thomas More Eco Drive Team use Siemens Digital Industries Software systems to design, simulate and build extremely fuel-efficient vehicles to participate in the Shell Eco Marathon in London

Dzięki Teamcenter nasi studenci uczą się przyszłościowego podejścia do zarządzania danymi produkcyjnymi.

Thomas More