Renault korzysta z oprogramowania Simcenter Amesim, aby usprawnić rozwój silników hybrydowych i elektrycznych

Rozwiązanie od Siemens Digital Industries Software pozwala firmie Renault stworzyć platformę współpracy do oceny syntezy energetycznej dowolnej konfiguracji hybrydowej...

Renault (GREEN)

Francuska firma Renault powstała w 1899 roku i jest międzynarodowym producentem szerokiej gamy samochodów oraz vanów. Grupa Renault zatrudnia ponad 117 tysięcy osób w 125 krajach, a w 2014 roku sprzedała aż 2 712 432 pojazdy.

http://www.renault.com- Centrala:

- Boulogne-Billancourt , France

- Produkty:

- Simcenter Products, Simcenter Amesim

- Sektor przemysłowy:

- Motoryzacja i transport

Platforma GREEN wspierana przez Simcenter Amesim ma połączyć różne dziedziny wiedzy i inżynierów różnych systemów, aby zespoły, które nigdy nie współpracowały mogły wspólnie rozwiązać typowe problemy inżynierskie.

Renault

Złożony proces rozwoju pojazdów hybrydowych

Redukcja emisji CO₂ wciąż stanowi ogromne wyzwanie. Każdy kraj musi dostosować się do ogólnie przyjętych norm, które będą egzekwowane już od 2026 r. Elektryfikacja pojazdów ma kluczowe znaczenie, jeśli chodzi o dotrzymanie wyznaczonych poziomów emisji CO₂, a pojazdy hybrydowe nie są już nowinką techniczną, lecz standardem dla każdego producenta samochodów.

Hybrydowe układy napędowe są o wiele bardziej złożone niż ich odpowiedniki w pojazdach z pojedynczym źródłem napędu – samochodach tradycyjnych lub elektrycznych – głównie ze względu na ogromną liczbę możliwych kombinacji architektury. W pojeździe hybrydowym z napędem równoległym różne źródła napędu mogą na przykład zostać połączone lub pracować niezależnie od siebie. W pojeździe z napędem szeregowym za napęd odpowiada wyłącznie silnik elektryczny, jednak sama energia elektryczna pochodzi z innego źródła, np. silnika spalinowego.

Ze względu na multidyscyplinarny charakter napędów hybrydowych inżynierowie muszą zrównoważyć poziom energii pobieranej z każdego źródła, zbadać wpływ innych wyborów (np. kwestie dotyczące skrzyni biegów oraz chłodzenia) na charakterystykę termiczną pojazdu oraz potwierdzić optymalne rozwiązania. Te zadania wymagają analizy różnych kombinacji oraz szczegółowego opracowania różnych strategii kontroli.

Pojawia się zatem konieczność szybkiej oceny różnych typów architektury napędów hybrydowych i wyboru najskuteczniejszych rozwiązań, porównania charakterystyki poszczególnych komponentów oraz analizy ich działania w różnych scenariuszach jazdy. Zaprojektowanie napędu hybrydowego wymaga zarządzania kilkoma dziedzinami fizyki oraz współpracy różnych ekspertów – architektów systemu, kierowników projektu i specjalistów ds. wdrożeń – na poszczególnych etapach cyklu projektowania. Eksperci muszą poradzić sobie ze złożonością i odpowiednio zarządzać ryzykiem, aby tworzyć innowacje. Zarządzanie złożonością produktów, czyli złożonością procesów wykorzystanych do ich stworzenia oraz interakcji między osobami zaangażowanymi w ich rozwój i dostawę rodzi jedno ważne pytanie: Jak znów uprościć te procesy i na czas dostarczyć jakościowe produkty w ramach realistycznego budżetu?

Podejmowanie decyzji technicznych na wczesnych etapach

Jako czwarty na świecie producent pojazdów grupa Renault-Nissan skupia się na innowacjach i elementach wyróżniających firmę – jednym z nich jest możliwość produkcji ekologicznych pojazdów w rozsądnych cenach. Renault-Nissan Alliance Group zobowiązała się do zmniejszenia wpływu środowiskowego swoich działań oraz produktów na każdym etapie cyklu życia: od projektu po recycling. Grupa posiada około 70% udziałów w światowym rynku pojazdów elektrycznych, sprzedaje na przykład auta Renault Zoe oraz Nissan Leaf i chce zwiększyć gamę oferowanych samochodów, rozwijając zaawansowaną architekturę napędów hybrydowych.

Pierwszym krokiem w tym kierunku jest samochód koncepcyjny Eolab. Kompaktowe i ekonomiczne hybrydowe auto Eolab gwarantuje wyjątkowo niskie zużycie paliwa i zerowe emisje przy podróżach do 60 km, umożliwiając rozwinięcie prędkości do 120 km/h. Technologia hybrydowa „Zero Emissions” w najbliższych latach zostanie wprowadzona do wszystkich pojazdów elektrycznych Renault.

Renault-Nissan Alliance obecnie zajmuje się wdrażaniem specjalnych narzędzi i metod, które pozwolą rozwijać tę przyszłościową technologię. Firma stworzyła dział Testów i Inżynierii Cyfrowej, który ma zadbać o odpowiednie metody inżynierii wspomaganej komputerowo (CAE) i modele numeryczne pomocne przy tworzeniu innowacyjnych projektów. 12-osobowy zespół ma na przykład za zadanie uprościć pracę inżynierów systemów mechatronicznych. Wymagania inżynierów były jasne: oczekiwali platformy współpracy do oceny syntezy energetycznej dowolnej konfiguracji hybrydowej, która usprawni proces podejmowania decyzji na wstępnym etapie projektowania dzięki walidacji w pętli.

Inżynierowie muszą szybko potwierdzić wymagania dotyczące zużycia paliwa, zaplanować cały projekt i określić rozmiar różnych podsystemów. Potrzebują zatem prostego w obsłudze środowiska symulacji multifizycznych, które pozwoli im uprościć proces optymalizacji wybranej architektury hybrydowej. Eksperci wykorzystają taką platformę do personalizacji, natomiast inne osoby będą mogły szybko przetestować różne kombinacje parametrów. Aby spełnić te potrzeby, Renault stworzył platformę symulacji syntezy energetycznej o nazwie GREEN (Global and Rational Energy EfficieNcy), korzystając z narzędzi i pomocy personelu firmy Siemens Digital Industries Software – specjalisty w dziedzinie zarządzania cyklem życia produktu (PLM).

Cyfrowa platforma projektowa oparta na współpracy

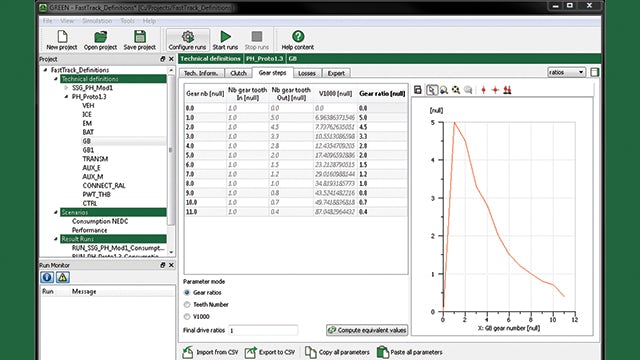

Przygotowana przez dział testów i inżynierii cyfrowej platforma GREEN to specyficzne rozwiązanie GUI połączone z oprogramowaniem Simcenter Amesim, środowiskiem MATLAB, Simulink® oraz repozytorium arkuszy kalkulacyjnych programu Excel®. Platforma umożliwia inżynierom szybką parametryzację modeli, wykonanie symulacji i postprocessing wyników. Zawiera wbudowany, wszechstronny konfigurator pojazdu hybrydowego, który pozwala użytkownikom wybierać różne architektury. Zespół stworzył również generyczny model architektury złożony z możliwych do parametryzacji podsystemów, które można w dowolny sposób aktywować lub dezaktywować.

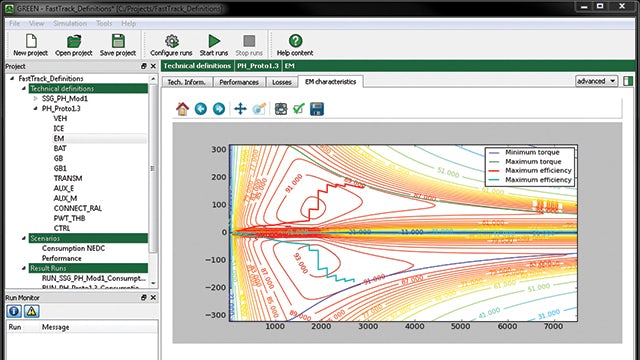

Generyczny model fizyczny powstał przy użyciu oprogramowania Simcenter Amesim od firmy Siemens Digital Industries Software. Zarządzanie energią oraz strategie sterowania wysokiego poziomu obsługuje zaś Simulink. Użytkownicy mogą tworzyć pojazdy hybrydowe z manualną, automatyczną, robotyczną lub dwusprzęgłową skrzynią biegów i umieścić silnik elektryczny na osi przedniej lub tylne bądź przed lub za sprzęgłem. Po ustaleniu architektury mogą zdefiniować rozmiary wszystkich podsystemów: na przykład silnik elektryczny o mocy 30 kW lub 50 kW, silnik diesla o pojemności 1,6 lub 2 litrów itd. W prosty sposób można ustalić dowolną konfigurację.

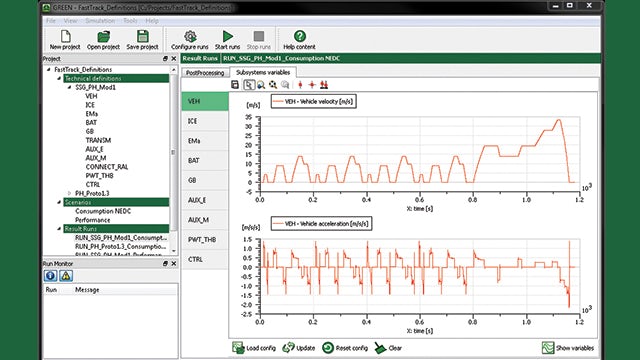

Inżynierowie mogą następnie zdefiniować i zoptymalizować strategię zarządzania energią i ustalić przy jakim momencie obrotowym należy uruchomić silnik spalinowy oraz kiedy silnik elektryczny przejmuje działanie. Biorąc pod uwagę definicję architektury i wybrane podsystemy, funkcje postprocessingu na platformie GREEN automatycznie optymalizują strategie zarządzania energią zgodnie z architekturą mechatroniczną oraz parametrami komponentów.

Te funkcje pozwalają inżynierom wybrać odpowiednią architekturę, a następnie zarządzać parametrami i wizualizować je oraz tworzyć różne scenariusze, korzystając ze zintegrowanego, przyjaznego dla użytkownika procesu, bez potrzeby opracowania strategii zarządzania energią. Bardziej doświadczeni użytkownicy mogą w razie potrzeby łatwo przetestować nowe strategie kontroli i metody zarządzania energią.

Elastyczność i możliwości platformy GREEN pozwalają inżynierom zdefiniować i sprawdzić architekturę, wybrane podsystemy oraz zasady zarządzania energią w ciągu kilku godzin. Platforma łączy ze sobą różne dziedziny i inżynierów zaangażowanych w ten sam projekt dzięki usprawnieniu komunikacji i procesów decyzyjnych za pośrednictwem wspólnego języka. – Platforma GREEN wspierana przez Simcenter Amesim ma połączyć różne dziedziny wiedzy i inżynierów różnych systemów, aby zespoły, które nigdy nie współpracowały mogły wspólnie rozwiązać typowe problemy inżynierskie – uważa Eric Chauvelier, kierownik ds. metod i symulacji układów hybrydowych i elektrycznych w dziale testów i cyfrowej inżynierii. Wyniki prezentowane na platformie to między innymi zużycie paliwa i energii, wydajność, punkty pracy układu przeniesienia napędu oraz przepływ energii przez cały układ. Narzędzie umożliwia ponadto łatwe zarządzanie analizami wrażliwości dotyczącymi charakterystyki fizycznej lub parametrami sterowania.

Przewaga Simcenter Amesim

Nowy interfejs graficzny rozwiązania GREEN powstał na bazie Simcenter Amesim. – Platforma symulacji systemów mechatronicznych firmy Siemens Digital Industries Software oferuje gotowe i sprawdzone, ale możliwe do personalizacji komponenty, które można wykorzystać do stworzenia pełnej architektury pojazdu: od poziomu podsystemów aż po ich integrację – dodaje Chauvelier. – Simcenter Amesim stanowi elastyczny, ale solidny fundament. Wielopoziomowe podejście zapewnia dostęp do komponentów, które odpowiadają wszystkim etapom projektowania: od wstępnej definicji architektury po bardziej szczegółowe modele i zaawansowaną inżynierię w celu optymalizacji podsystemów i komponentów. Multidyscyplinarny charakter platformy umożliwia nie tylko modelowanie różnych elementów układów napędowych – silników elektrycznych i spalinowych oraz skrzyń biegów – ale również zrównoważenie różnych atrybutów, takich jak zużycie paliwa, emisja zanieczyszczeń, wydajność i wygoda jazdy.

Podczas opracowywania narzędzi GREEN Renault mocno polegał na wsparciu ze strony inżynierów firmy Siemens Digital Industries Software. Dostępność i doświadczenie zespołu okazało się bezcenne i pozwoliło producentowi pojazdów rozwiązać krytyczne problemy podczas rozwoju platformy. Inżynierowie Simcenter w pełni rozumieją wyzwania, które stoją przed ich klientem i są mistrzami technik numerycznych symulacji.

Simcenter Amesim wybrano ze względu na duży potencjał tego systemu – pozwoli on na dalszą ewolucję platformy GREEN i zarządzanie nowymi wymaganiami dotyczącymi projektowania pojazdów. Otwartość Simcenter Amesim umożliwia sprawniejszą ewolucję modeli i interakcję z wbudowanymi systemami kontroli oraz innymi platformami lub modelami.

Simcenter Amesim okazał się być bardzo elastyczną platformą, która umożliwia kosymulację w MATLAB i Simulink na potrzeby lepszego odczytu funkcji sterowania oraz interakcji z wbudowanym kodem. Możliwość tworzenia skryptów za pomocą otwartego języka programowania Python i języka wysokiego poziomu MATLAB w ramach Simcenter Amesim pozwala inżynierom na kontrolę przepływu informacji dotyczących badań syntezy energetycznej (danych, obliczeń, uruchomienia symulacji, przypadków użycia, analizy i syntezy), co umożliwia bezproblemowe wykonanie złożonych modeli

Elastyczność Simcenter Amesim pozwoli w przyszłości na dalszą ewolucję platformy GREEN i poszerzenie możliwości analizy o tradycyjne układy napędowe oraz badania kompromisów między zużyciem energii i wydajnością a innymi kluczowymi atrybutami, takimi jak komfort cieplny, zarządzanie energią na pokładzie, wygoda jazdy, emisja zanieczyszczeń i inne.