Producent oprzyrządowania form wtryskowych skraca czas realizacji zleceń, zwiększa jakość i eliminuje błędy

Firma Haidlmair wykorzystuje oprogramowanie NX i Teamcenter, by osiągnąć spójny przepływ informacji w całym procesie – od fazy koncepcyjnej po produkcyjną...

Haidlmair

Haidlmair to spółka macierzysta w grupie 8 firm działających w 5 krajach. Działalność głównej hali produkcyjnej w austriackim Nussbach skupia się na produkcji form wtryskowych: głównie dla różnych kontenerów i opakowań, ale również części technicznych i motoryzacyjnych. Pozostałe firmy grupy Haidlmair skupiają się na produkcji form do formowania termicznego oraz rozdmuchowego na potrzeby tworzenia części dla branży medycznej oraz opakowań. Zajmują się również automatyzacją i produkcją tłoczników wykorzystywanych przy blachach i foliach.

http://www.haidlmair.com- Centrala:

- Nussbach, Austria

- Produkty:

- Geolus, NX, NX CAD, NX CAM, NX Mold Designer, PLM Components, Teamcenter

- Sektor przemysłowy:

- Maszyny przemysłowe

Nasi inżynierowie mogli doświadczyć licznych korzyści płynących z łatwego znajdowania (a nie żmudnego poszukiwania) danych zebranych w Teamcenter. Stwierdzili również, że czas, który poświęcali na biurokratyczne zadania udało się znacznie ograniczyć dzięki procesom zatwierdzania w Teamcenter i uznali to za duży plus.

Haidlmair

Ambitne podejście do formowania plastiku

Zabawki, urządzenia biurowe, artykuły gospodarstwa domowego, opakowania, pojazdy... Wśród produktów, z którymi stykamy się na co dzień, trudno jest znaleźć takie, które nie są przynajmniej w części wykonane z materiałów syntetycznych. Josef Haidlmair dostrzegł potencjał tych tworzyw i w 1979 roku rozpoczął pracę na drutowej obrabiarce elektroerozyjnej (EDM), aby tworzyć formy służące do produkcji plastikowych części.

Dziś Haidlmair GmbH to wiodący dostawca narzędzi do formowania wtryskowego, potrzebnych przede wszystkim do produkcji większych części o skomplikowanej budowie, np. maskownic samochodowych i paneli zmywarek. Firma zdołała rozwinąć się do poziomu grupy spółek, które zatrudniają ponad 450 pracowników i cieszą się obrotem blisko 60 milionów euro rocznie. Było to możliwe dzięki zdobytej reputacji wydajnego producenta wysokiej jakości form wykorzystywanych do wytwarzania skrzynek i kontenerów.

Warto wspomnieć, że firma jest w stanie na przykład wyprodukować wszystkie pięć części składanych skrzynek w ramach jednego wtrysku plastiku. Formy do produkcji skrzynek na butelki umożliwiają wykorzystanie bardziej miękkiego materiału do uchwytów oraz etykietowanie w formie. Zwiększa to atrakcyjność skrzynek i sprawia, że produkty można o wiele łatwiej przenosić.

Proces projektowy firmy Haidlmair pozwala na tworzenie kompaktowych form. Zwraca też uwagę na to, aby ruchome części ważyły jak najmniej, co równocześnie zmniejsza całkowitą wagę produktu. Jest to spora zaleta w przypadku form do produkcji dużych zbiorników, na przykład kontenerów na odpady.

Wczesne wdrożenie technologii modelowania w 3D

Dawniej klienci zazwyczaj dostarczali firmie Haidlmair rysunki części, które należało uformować. Część sukcesu przedsiębiorstwa można przypisać wczesnemu wdrożeniu projektowania wspomaganego komputerowo (CAD) z technologią modelowania 3D i wykorzystaniu oprogramowania NX™ – zintegrowanego i kompleksowego systemu CAD i CAM od firmy Siemens Digital Industries Software.

– Nasza praca w NX rozpoczyna się, gdy tylko klient dostarczy nam informacje na temat zamawianych części, zazwyczaj w formie modelu 3D – tłumaczy Christian Riel, zastępca kierownika operacyjnego firmy Haidlmair, który zajmuje się zarządzaniem procesami. – Otrzymane części zazwyczaj wymagają pewnych modyfikacji, na przykład poprawy niepraktycznych kątów pochyleń. Takie problemy, a także inne defekty, które mogą negatywnie wpłynąć na przebieg procesu formowania wtryskowego, należy rozwiązać na początkowych etapach projektowania formy.

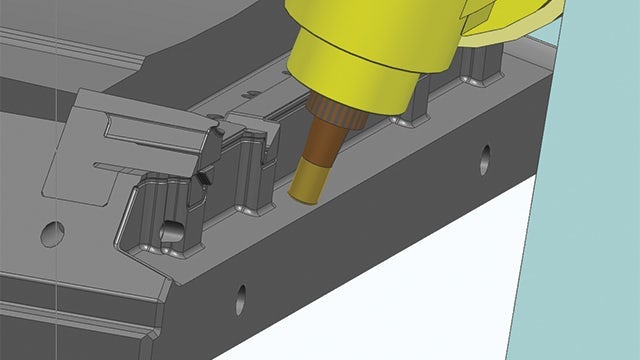

Inżynierowie firmy Haidlmair wykorzystują do tego celu NX Mold Wizard. Etapowy proces dostępny w tym dodatku do oprogramowania NX pomaga im zautomatyzować i zoptymalizować projektowanie formy. NX umożliwia kompletny import danych projektowych otrzymanych od firm trzecich oraz pozwala na projektowanie części. Automatyzację zadań typowych dla projektowania form usprawniają funkcje takie jak sprawdzanie możliwości produkcji, zaawansowane narzędzia dzielące, automatyczne tworzenie rdzeni i wkładek, obliczanie i dostosowanie skurczu przetwórczego, rozmieszczanie mocowań i kanałów chłodzących oraz automatyczne generowanie listy BOM. Dostępne są również biblioteki standardowych komponentów obejmujące na przykład korpusy form, wypychacze, suwaki oraz podnośniki. – Bez NX projektowanie bardziej złożonych form trwałoby o wiele dłużej – uważa Riel. – NX sprawia, że nasi konstruktorzy nie muszą już poświęcać czasu na ręczne projektowanie wszystkich detali.

Inżynierowie firmy Haidlmair już od jakiegoś czasu wykorzystują oprogramowanie NX CAE również do generowania siatek potrzebnych do wykonania obliczeń przepływu w formie. Użycie NX CAE rozciągnięto niedawno na analizę strukturalną części, dzięki czemu producent może sprawdzić, czy uchwyty i rogi skrzynek oraz kontenerów są na tyle mocne, by wytrzymać szacowane obciążenia.

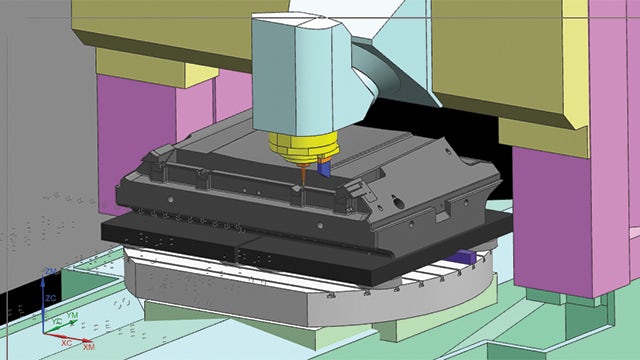

Szybkościowa obróbka metalu z wykorzystaniem wydajnych i precyzyjnych 3-osiowych i 5-osiowych obrabiarek CNC częściowo zastąpiła maszyny EDM. NX CAM służy do programowania tych złożonych maszyn sterowanych numerycznie i oferuje zaawansowane funkcje symulacji i weryfikacji, a również produkcję opartą na cechach na potrzeby automatyzacji programowania maszyn CNC.

Dane z ogólnofirmowego repozytorium

W 2008 roku Haidlmair zaczął wykorzystywać oprogramowanie Teamcenter® od Siemens Digital Industries Software do zadań związanych z zarządzaniem cyklem życia produktu. – Portfolio narzędzi Teamcenter umożliwia naszym inżynierom współpracę, między innymi w przypadku automatycznego transferu list BOM do systemu ERP na potrzeby zaopatrzenia – mówi Riel. – Nasi inżynierowie mogli doświadczyć licznych korzyści płynących z łatwego znajdowania (a nie żmudnego poszukiwania) danych zebranych w Teamcenter. Stwierdzili również, że czas, który poświęcali na biurokratyczne zadania udało się znacznie ograniczyć dzięki procesom zatwierdzania w Teamcenter i uznali to za duży plus. Następnie, w 2013 roku, Haidlmair rozpoczął projekt, który miał na celu pełną integrację wszystkich zewnętrznych biur projektowych oraz freelancerów w systemie Teamcenter.

– Wykorzystanie Teamcenter znacząco przyspieszyło i ułatwiło pracę wszystkich zainteresowanych stron, między innymi osób w hali produkcyjnej, które są odpowiedzialne za post-processing programów dla maszyn wybranych do danego zadania – mówi Riel. – Dostęp do danych można uzyskać za pośrednictwem przeglądarki internetowej, dzięki czemu wszystkie informacje, w tym widoki 3D wszystkich części i narzędzi, są współdzielone w całej firmie. Proces usprawniono jeszcze bardziej dzięki wprowadzeniu dodatkowego spersonalizowanego modułu, który pozwala na bezpośredni post-processing z wykorzystaniem Teamcenter.

W 2011 roku Haidlmair wdrożył proces zarządzania narzędziami skrawającymi, korzystając z odpowiedniej funkcjonalności Teamcenter, która służy również do zarządzania maszynami, uchwytami, mocowaniami i szablonami. Pozwoliło to znacznie ograniczyć administrację narzędziami, ponieważ są one prezentowane jako komponenty oraz złożenia obejmujące uchwyty. Narzędzia zostają następnie uwzględnione w wizualizacji 3D, aby wykluczyć możliwość pojawienia się błędów. – Jedną z największych zalet zarządzania narzędziami skrawającymi w Teamcenter jest to, że wszystkie właściwości ulegają dziedziczeniu, dzięki czemu możemy w łatwy sposób łączyć je ze sobą – mówi Riel.

Zwiększenie wydajności procesu dzięki bibliotece Manufacturing Resource Library oraz technologii Geolus

Mimo że Haidlmair wykorzystywał już oprogramowanie DNC firm trzecich, by przesyłać programy do maszyn, inżynierowie firmy niedawno zaczęli wprowadzać oprogramowanie NX CAM do hali produkcyjnej, aby umożliwić operatorom programowanie w 2,5 osiach bez konieczności korzystania z interfejsu programistycznego maszyny. Jeszcze bardziej zwiększa to spójność danych, eliminuje zbędne interfejsy i ogranicza możliwość powstawania nieścisłości.

Haidlmair ponadto zdecydował się zastąpić bibliotekę obrabiarek biblioteką zasobów produkcyjnych – Manufacturing Resource Library (MRL) – od Siemens Digital Industries Software. MRL pomaga użytkownikom systemu NX CAM znaleźć, wybrać i wykorzystać narzędzia niezbędne do programowania CNC w ramach interfejsu programu NX, bez konieczności wgłębiania się w liczne funkcjonalności systemu Teamcenter.

– Procesy odnajdywania właściwego narzędzia działają nawet sprawniej niż oczekiwaliśmy, ponieważ NX pozwala zlokalizować narzędzie, które różni się od wymiaru nominalnego nawet o 10% – zaznacza Stefan Pendl, administrator systemów CAx w firmie Haidlmair. Mając pewność, że wydajne mechanizmy wyszukiwania mogą znacząco zwiększyć efektywność, Haidlmair nabył od firmy Siemens Digital Industries Software również licencję na oprogramowanie Geolus®. Unikalna funkcja znajdowania geometrii podobnych do wprowadzonej pomaga odnaleźć wcześniej zaprojektowane części. Ogranicza to czas poświęcony na projektowanie, ale przede wszystkim skraca dalszy proces programowania obrabiarki.

Moc integracji

– Programy NX i Teamcenter tworzą solidne, zintegrowane środowisko, które rozciąga się na całą organizację i udostępnia nowoczesne funkcjonalności, łatwe do wdrożenia nawet w firmie tak rozległej jak Haidlmair – mówi Riel. – Z funkcji przeglądania mogą skorzystać również osoby, które nie pracują w systemach CAx. Spójne wykorzystanie informacji i inteligentne funkcje automatycznego wsparcia – od projektu części do programowania i zarządzania obrabiarką – pomagają nam zwiększyć produktywność, jakość i stabilność procesu.

Nasza praca w NX rozpoczyna się, gdy tylko klient dostarczy nam informacje na temat zamawianych części, zazwyczaj w formie modelu 3D.

Haidlmair