Włoski producent maszyn przetwórczych wdraża cyfrową transformację z wykorzystaniem Teamcenter

Technologia PLM firmy Siemens wspiera udostępnianie danych i współpracę między wszystkimi obszarami biznesowymi i stanowiskami w Biesse Group...

Biesse Group

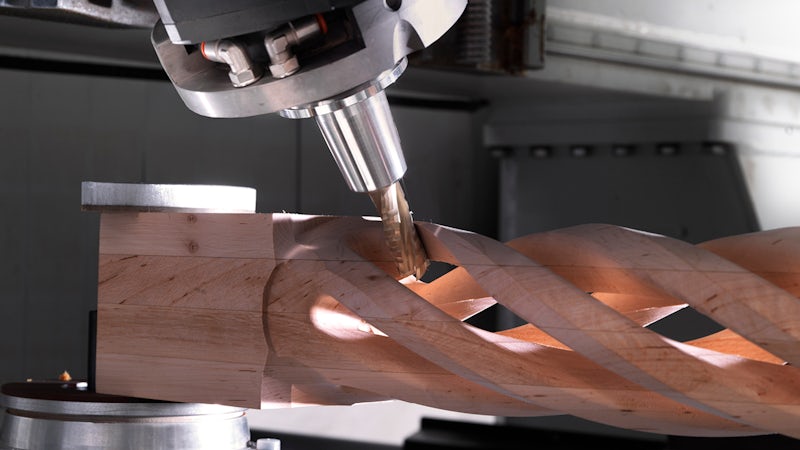

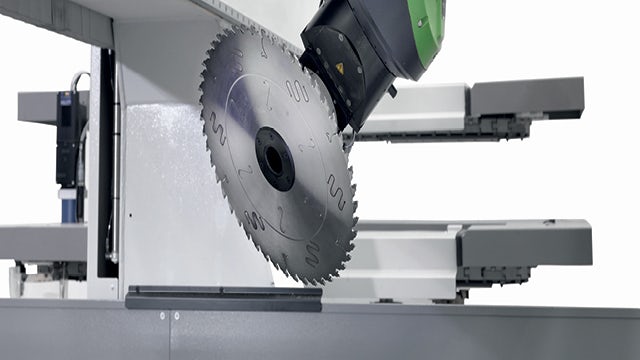

Biesse Group SpA to światowy lider w technologii obróbki drewka, szkła, kamienia, plastiku i metalu. Firma projektuje, konstruuje i dystrybuuje maszyny, zintegrowane systemy oraz oprogramowanie dla firm z branży meblowej, okiennej, budowlanej, stoczniowej i lotniczej.

http://www.biessegroup.com- Centrala:

- Pesaro, Italy

- Produkty:

- Geolus, PLM Components, Solid Edge, Teamcenter

- Sektor przemysłowy:

- Maszyny przemysłowe

Teamcenter to rozwiązanie, które oferuje wszystkie potrzebne nam funkcjonalności. Platforma jest otwarta na dalszy rozwój, kolejne moduły i zastosowania, dlatego mamy do niej zaufanie w dłuższej perspektywie.

Biesse Group

Światowy lider w produkcji maszyn i systemów przetwórczych

Biesse Group to światowy lider w technologii obróbki drewna, szkła, kamienia, plastiku i metalu. Firma projektuje, konstruuje i dystrybuuje maszyny, zintegrowane systemy oraz oprogramowanie dla firm z branży meblowej, okiennej, budowlanej, stoczniowej i lotniczej. Inwestycje Biesse Group w badania i rozwój wynoszą 14 milionów euro rocznie, a firma zarejestrowała ponad 200 patentów. Grupa prowadzi 12 obiektów przemysłowych, posiada 39 podmiotów zależnych, 300 agentów i wybranych dystrybutorów oraz udział eksportu na poziomie 90%. Firma została założona w 1969 roku przez Giancarla Selciego i od 2001 jest sklasyfikowana w sekcji Star włoskiej Giełdy Papierów Wartościowych. Zatrudnia obecnie 4100 pracowników na całym świecie.

Biesse już od 50 lat obsługuje wiodące firmy meblowe, oferując pełen zakres technologii, zaawansowanego oprogramowania i usług, aby sprostać wymaganiom biznesu meblowego. Digitalizacja to ogromna zmiana, która wprowadza rewolucję na rynku. Biesse Group zdecydowało się zainwestować w rozwój zdolności produkcyjnych i chce patrzeć w przyszłość, a nawet ją przewidzieć, wspierać klientów i ich rozwój, wykorzystując zaawansowaną technologię i usługi, które cyfryzują i automatyzują fabryki i operacje produkcyjne poprzez optymalizację wszystkich kluczowych zasobów: technologii, strategii, organizacji i zasobów ludzkich.

Biesse Group stopniowo zmienia się z producenta maszyn i systemów w organizację, która oferuje szersze portfolio innowacyjnych usług, pomagając nowym klientom zwiększać produktywność i wydajność.

Usługi odgrywają kluczową rolę w cyfrowej transformacji firmy i jej działalności. Wszystko zaczyna się od rozwoju produktu. Już od 15 lat Biesse Group korzysta z popularnej platformy CAD od firmy Siemens PLM Software — oprogramowania Solid Edge®. Giovanni Bellucci, CIO firmy, tłumaczy jednak, że proces nie był w pełni zoptymalizowany i brakowało w nim wsparcia ze strony odpowiednich narzędzi do zarządzania. — Obsługa projektowania opartego na współpracy w Solid Edge odbywała się przy pomocy prostego systemu do zarządzania danymi produktu, co miało znaczące ograniczenia funkcjonalne i nie pozwalało na szersze udostępnianie danych wewnątrz całej organizacji — tłumaczy Bellucci. — Nie było to rozwiązanie PLM z prawdziwego zdarzenia, a zwyczajne narzędzie do zarządzania danymi.

Cyfrowa transformacja

Dział IT oraz inne jednostki biznesowe uruchomiły proces wdrożenia odpowiednich platform spełniających wymagania globalnej korporacji pokroju Biesse Group. Chcieli ocenić wszystkie procesy rozwojowe: od stworzenia produktu do zarządzania zmianami inżynieryjnymi, od analizy wykonalności i jego produkcji do zarządzania usługami posprzedażowymi. — Były to cztery główne obszary, które złożyły się na cały projekt — mówi Bellucci. — Nasze cele były jasne: zorganizować i zoptymalizować procesy, które często były hybrydowe i nieustrukturyzowane, aby ograniczyć błędy i skrócić czas odpowiedzi przestarzałych systemów, a przede wszystkim uzyskać możliwość udostępniania informacji produktowych wszystkim zainteresowanym stronom w różnych obszarach i rolach biznesowych.

Centralizacja danych była pierwszym i kluczowym krokiem w kierunku udostępniania informacji w obrębie całego przedsiębiorstwa. Biesse Group uznało technologię PLM za filar procesu cyfrowej transformacji. — Każdy produkt to najcenniejszy zasób dla naszej organizacji, a dziś dołączają do nich również usługi, gdzie zarządzanie cyklem życia odgrywa niezwykle istotną rolę — podkreśla Bellucci.

Transformacja rozpoczęła się w drugiej połowie 2015 roku od dokładnej analizy wewnętrznych procesów, a następnie określenia wymagań funkcjonalnych, które należało wdrożyć w nowej platformie. — Po zdefiniowaniu pożądanego modelu stworzyliśmy rzeczywisty przypadek biznesowy, aby przeanalizować koszty i korzyści związane z nowym rozwiązaniem i ustalić szczegółowy harmonogram działań — dodaje Bellucci. — Ten etap trwał do października, natomiast w ostatnim kwartale 2015 roku skupiliśmy się na wyborze oprogramowania, rozważając trzech wiodących dostawców rozwiązań PLM.

Wybór systemu

Proces wyboru zakończył się w grudniu 2015 roku, gdy firma zdecydowała się na oprogramowanie Teamcenter®, głównie ze względu na jego ścisłą integrację z Solid Edge. — Wydajna integracja między systemami CAD i PLM ma ogromne znaczenie, a wybierając jednego dostawcę czuliśmy się o wiele pewniej pod tym względem — opowiada Bellucci.

Biesse Group doceniło również, że Teamcenter to wiodące na rynku rozwiązanie PLM, jedno z najpopularniejszych w sektorze urządzeń przemysłowych. Davide Andreatini, dyrektor techniczny jednostki biznesowej Working Center Biesse Wood Division oraz kierownik projektu pod względem biznesowym szczegółowo opisuje argumenty, które przemawiały za wyborem Teamcenter. — Teamcenter to rozwiązanie, które oferuje wszystkie potrzebne nam funkcjonalności — uważa Andreatini. — Platforma jest ponadto otwarta na dalszy rozwój, kolejne moduły i zastosowania, dlatego mamy do niej zaufanie w dłuższej perspektywie. Teamcenter może rozwijać się ponad obecne ograniczenia projektu, na przykład poprzez dodanie konfiguratorów oraz zaawansowanych funkcji wirtualnego uruchomienia i symulacji — dodaje.

Zespół projektowy zgłosił również zapotrzebowanie na narzędzia umożliwiające wyszukiwanie po kształcie i zdecydował się na oprogramowanie Geolus®, czyli wyszukiwarkę geometrii 3D, która daje możliwość identyfikacji podobnych części w oparciu o ich geometrię i kształt.

— Podstawową funkcją programu Geolus jest wykrywanie zduplikowanych elementów w naszych starszych rysunkach i komponentach, co eliminuje potrzebę ponownego wykonywania tej samej pracy — tłumaczy Andreatini. — Wyobraźmy sobie ogrom tego zadania: Geolus indeksuje wszystkie obiekty importowane do systemu PLM — obecnie ich liczba to półtora miliona.

Współpraca interesariuszy technicznych i biznesowych

Oprogramowanie Teamcenter i Geolus zostało wdrożone przez integratora systemów z ramienia Biesse Group, ze wsparciem firmy Siemens na niektórych etapach projektu. Projekt PLM w Biesse angażował bardzo wiele stron i organizacji: firmę Siemens jako dostawcę rozwiązań, integratora systemów, dział IT klienta oraz osoby po stronie biznesowej (menedżera projektu, właścicieli procesów oraz kluczowych użytkowników poszczególnych obszarów). W projekcie aktywnie działało kilkanaście pracowników, którzy mieli przypisane konkretne role projektowe, jednak biorąc pod uwagę proces ewaluacji, testowania i szkoleń, rzeczywista liczba zaangażowanych osób jest bliższa setki.

— Tak jak w przypadku wielu innych projektów, nie jest to zwyczajne zadanie dla działu IT, ale raczej inicjatywa, która wymaga współpracy i powiązania osób z kompetencjami technicznymi oraz tych, na kluczowych stanowiskach biznesowych — wyjaśnia Luca Presciutti, kierowniku projektu IT oraz analityk biznesowy ds. badań i rozwoju w Biesse Group. — Organizację oraz zarządzanie projektem obsługiwano z dwóch stron, biorąc pod uwagę systemy informatyczne (osoby na stanowiskach technicznych oraz analitycy z wiedzą na temat procesów i systemów) oraz przedstawicieli biznesu, czyli właścicieli procesów — dodaje.

Projekt finalnie obejmie około 1000 z 4000 pracowników grupy, co znaczy, że oprogramowanie Teamcenter wpłynie na 25% całej kadry. — Te tysiąc osób pracuje głównie we Włoszech, w jednostkach odpowiedzialnych za drewno, kamień i projektowanie mechatroniczne. — Pozostali użytkownicy Teamcenter są zlokalizowani w Indiach oraz Chinach i dzięki oprogramowaniu będą mieli dostęp do informacji pochodzących z 37 jednostek zależnych zajmujących się sprzedażą i obsługą.

Mierzalne korzyści

Pierwszy etap projektu miał kluczowe znaczenie ze względu na podejście do transformacji oraz liczbę zaangażowanych użytkowników. — W styczniu 2017 roku uruchomiliśmy oprogramowanie we wszystkich jednostkach biznesowych, migrując 440 osób do nowego systemu w ciągu jednego dnia — opowiada Bellucci.

— Wciąż wdrażamy się w procesy zarządzania rozwojem produktów, co ma stanowić główną korzyść płynącą z rozwiązania firmy Siemens, ale oprogramowanie Teamcenter już przyniosło znaczącą poprawę obsługi procesów 3D CAD w Biesse —zauważa Belluci. — Zarządzanie cyklem życia produktu zwiększa jakość obiektów tworzonych i zarządzanych na platformie, ponieważ wdraża ustrukturyzowane procesy i przepływy informacji, zapobiegając błędom popełnianym przez określone osoby ze względu na brak kontroli i zasad. Wykorzystanie ujednoliconej platformy pozwala nam ponadto udostępniać wszystkie informacje na temat produktu wewnątrz grupy w spójny sposób; mamy również dodatkową możliwość otwarcia się na współpracę z zewnętrznymi partnerami, biurami projektowymi, dostawcami materiałów i podwykonawcami. Generujemy ogromne ilości danych, natomiast oprogramowanie Teamcenter wprowadziło wydajny sposób organizacji tych informacji, co znacznie usprawnia wyszukiwanie i przeglądanie list materiałowych oraz struktur produktu — dodaje Belluci.

— Dzięki Teamcenter stworzyliśmy system, który potwierdza rzetelność oraz dostępność danych mechanicznych CAD oraz zarządza wydawaniem obiektów — dodaje Andreatini. — Dostępność współdzielonych szczegółowych informacji we wszystkich jednostkach funkcjonalnych umożliwia integrację między centralą grupy a placówkami zagranicznymi w Chinach i Indiach. Ulepszyliśmy również certyfikację danych CAD, wykorzystując procesy weryfikacji i zatwierdzania, natomiast platforma Teamcenter pozwoliła nam na współpracę w ramach wszystkich stanowisk technicznych, włączając w to inżynierów zajmujących się elektryką i pneumatyką.

Udało się już określić trzy główne zalety nowego rozwiązania: skrócenie czasu otwierania i zapisywania danych CAD, szybsze znajdowanie informacji w dziale technicznym i szybsze wdrażanie zmian inżynieryjnych. — Osiągnęliśmy już pierwsze dwa punkty, natomiast trzeci z nich to prognoza oparta na naszym przypadku biznesowym — mówi Presciutti.

Kierunek: Internet Rzeczy

Wdrożenie Teamcenter daje grupie Biesse ustrukturyzowane źródło danych, które może posłużyć do automatycznego uzupełniania innych aplikacji, np. oprogramowania do zarządzania zasobami przedsiębiorstwa (ERP) w postaci produkcyjnych list materiałowych. — Rozwijamy również inne platformy, które z pewnością skorzystają na integracji z PLM; dotyczy to w szczególności Internetu Rzeczy — mówi Presciutti. Podczas targów Ligna w Hanowerze w maju 2017 roku Grupa Biesse zaprezentowała platformę SOPHIA — platformę IoT, która oferuje klientom szeroki zakres usług, by zmaksymalizować ich wydajność, przy jednoczesnym usprawnieniu operacji. SOPHIA opiera się na łączności w chmurze oraz specjalnych czujnikach instalowanych na maszynach Biesse, które w czasie rzeczywistym zbierają i przekazują informację na temat zasobów technicznych w celu optymalizacji ich działania, zapobiegania awariom i zwiększenia produktywności poszczególnych narzędzi oraz całego zakładu. Bezpośrednie połączenie z portalem części zamiennych Biesse oraz możliwość aktualizacji oprogramowania jednym kliknięciem to narzędzia, które usprawniają codzienną pracę klientów. Główna wartość dodana systemu SOPHIA to opcje prognostyczne: możliwość spojrzenia w przyszłość i przewidzenia potencjalnych problemów, określenia rozwiązań i ulepszenia działania. Funkcje IoT platformy zapewniają znaczne zwiększenie produktywności poprzez nieustanną analizę oraz raportowanie, wraz z dokładnym i szeroko zakrojonym monitorowaniem produkcji.

— Oczekujemy, że druga faza projektu, która ruszyła pod koniec 2017 roku przyniesie największe korzyści, dodając do naszych narzędzi produkcyjne listy materiałowe BOM, powiązanie z inżynieryjnymi listami BOM oraz procesy do zarządzania zmianami inżynieryjnymi — uważa zespół Biesse.

Projekt zakończy się w 2018 roku, na fazie trzeciej, gdy Biesse wdroży zarządzanie wymaganiami dotyczącymi produktu oraz zaawansowane opcje wsparcia usług i zarządzania programem, ostatecznie uzupełniając tym samym proces rozwoju produktu. Podczas trzeciego etapu firma zintegruje listy BOM dotyczące elektryki i pneumatyki z rozwiązaniem CAD do projektowania elektryki — EPLAN. Kolejny obszar rozwoju to integracja Teamcenter i bSuite — platformy stworzonej przez Biesse do zarządzania oprogramowaniem dla procesów obróbki.