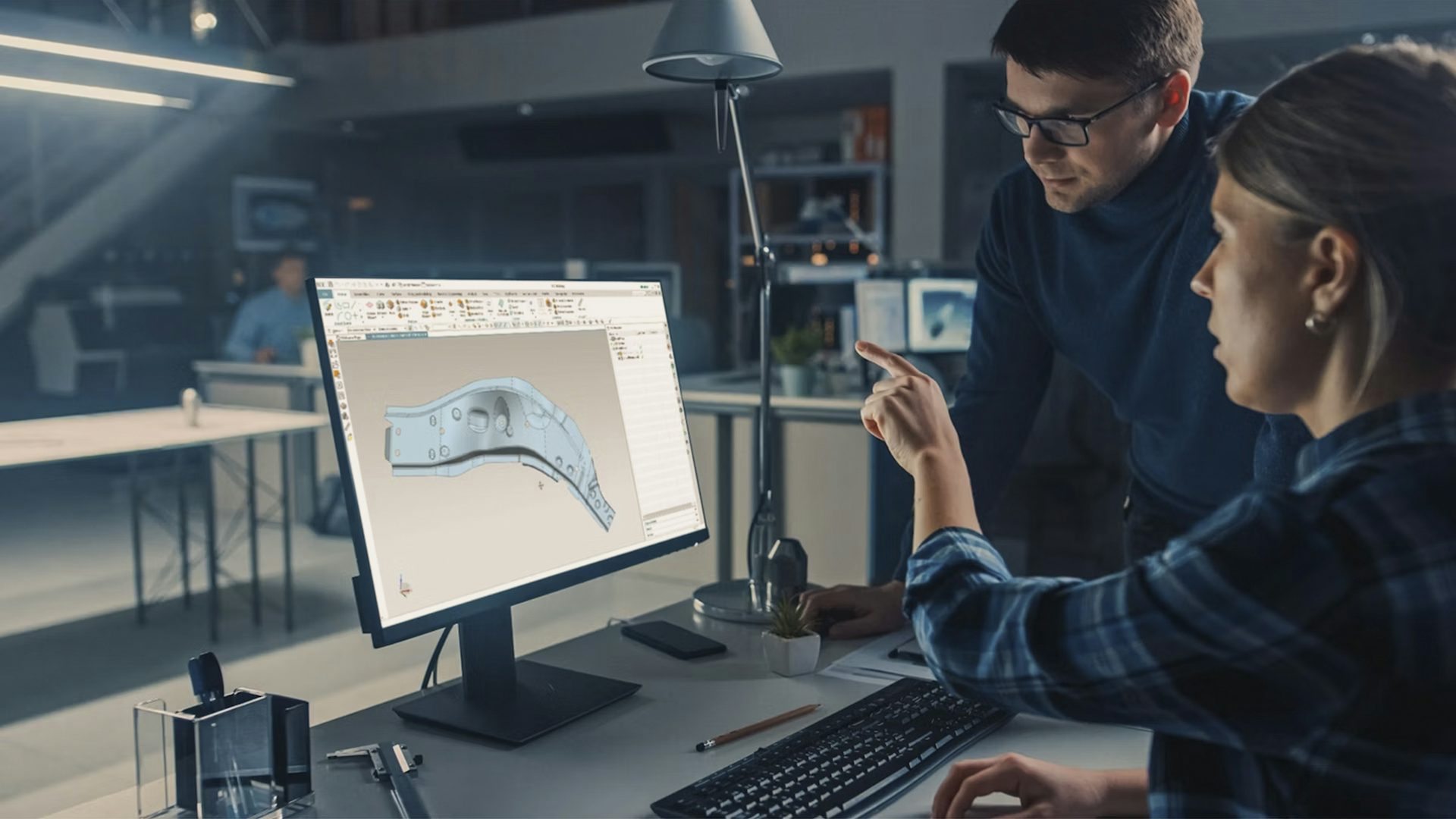

Jak szybciej projektować i dostarczać na rynek wysokiej jakości produkty nowej generacji?

Zaimplementuj zintegrowane rozwiązanie do projektowania produktów mechanicznych, aby przyspieszyć podejmowanie decyzji i wprowadzanie produktów na rynek. Zwiększ produktywność nawet o 60%, umożliwiając wspólne projektowanie symultaniczne na całym świecie.

.jpg?auto=format,compress&w=640&q=60)

.jpg?auto=format,compress&w=640&q=60)