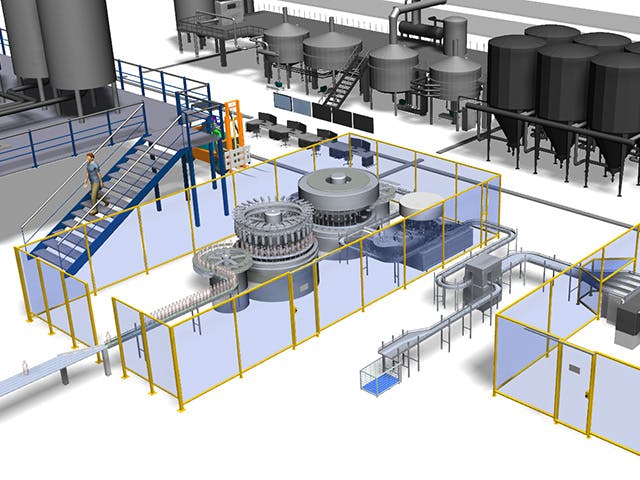

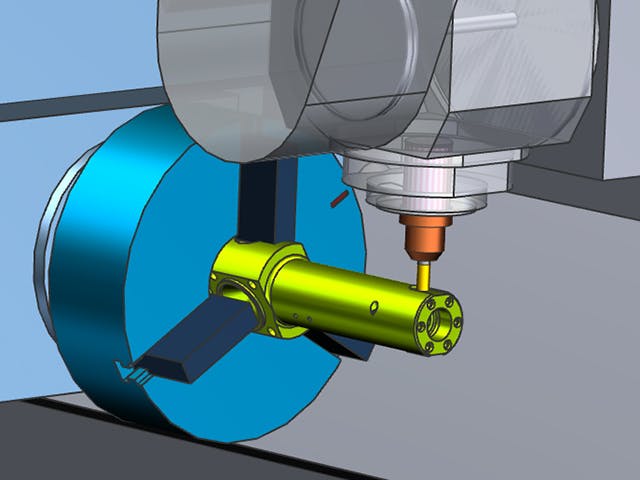

디지털 제조는 시뮬레이션, 3D 시각화, 분석 및 협업 도구로 구성된 통합 컴퓨터 기반 시스템을 사용하여 제품 및 제조 프로세스 정의를 동시에 생성하는 것입니다. 디지털 제조는 협업 제품 및 프로세스 설계의 필요성을 강조하는 DFM(Design for Manufacturability), CIM(Computer-Integrated Manufacturing), 유연한 제조 및 린 제조(Lean Manufacturing)와 같은 제조 이니셔티브에서 발전했습니다.

PLM(제품 라이프사이클 관리)의 장기적 이점 중 상당수는 포괄적인 디지털 제조 전략 없이는 달성할 수 없습니다. 디지털 제조는 PLM과 작업 현장 애플리케이션 및 장비 간의 핵심 통합으로, 설계 및 제조 그룹 간에 제품 관련 정보를 교환할 수 있습니다. 이러한 조정을 통해 제조 회사는 시장 출시 시간 및 볼륨 목표를 달성할 수 있을 뿐만 아니라 비용이 많이 드는 다운스트림 변경을 줄여 비용 절감을 실현할 수 있습니다.

관련 제품: Tecnomatix | NX | Solid Edge