도하 신국제공항의 서비스카트 자동화 시스템 개발

Eisenmann, Plant Simulation을 이용한 가상 시운전 수행을 통해 프로젝트 납기 단축

Eisenmann

Eisenmann은 곡면 정삭 기 술, 재료 흐름 자동화, 열 처 리 기술 및 환경 엔지니어 링을 위한 산업용 솔루션과 서비스를 제공하는 세계적 인 기업입니다. Eisenmann 은 남부 독일에 위치한 가 족 운영 기업으로 매우 유 연하고 에너지 및 자원 효 율적인 맞춤식 제조, 어셈 블리 및 유통 플랜트를 계 획 및 건설하며 60년 이상 동안 전 세계에서 사업을 영위하고 있습니다.

http://www.eisenmann.com- 본사:

- Böblingen , Germany

- 제품:

- NX, General, Teamcenter, Tecnomatix

- 산업 분야:

- 산업용 기계

우리는 Eisenmann에서 오랫동안 개발한 이산 이벤트 시뮬레이션 기능, 특히 Plant Simulation을 사용할 수 있게 되어 매우 기쁩니다.

Eisenmann

Plant Simulation으로 가능해진 가상 시운전

설계 설명서에 따라 설비 또는 플랜트 가 기능하는지를 검증하기 위한 테스 트 프로세스를 시운전이라고 합니다. 기술 발달로 컴퓨터 시스템을 활용하 여 이러한 테스트의 많은 부분을 수행 하는 것이 가능해졌으며, 컴퓨터 시스 템은 플랜트 작업을 매우 자세하게 시 뮬레이션합니다. Eisenmann Conveyor Systems(Eisenmann)는 Siemens PLM Software의 Tecnomatix® 제품군에서 Plant Simulation 솔루션을 활용하여 그 러한 테스트를 가상으로 시뮬레이션(“ 가상 시운전”)하고 있습니다. 이러한 프 로세스를 통해 건설 또는 장비 설치를 시작하기 전에 작업을 모델링하고 최적 화함으로써 상당한 시간과 비용을 절감 할 수 있습니다.

Eisenmann은 곡면 정삭 기술, 물류 자 동화, 환경 기술 및 세라믹 사선 설비 와 에너지 회수, 코팅, 열 처리 및 재활 용 특수 설비를 개발하는 기업입니다. Eisenmann은 Siemens PLM Software 의 다양한 제품군에서 제공되는 소프 트웨어 도구를 활용합니다. 수백 명의 Eisenmann 엔지니어가 NX™ 소프트 웨어를 사용하여 제품을 개발하고 Teamcenter® 소프트웨어를 사용하여 PLM(제품 라이프사이클 관리)을 수행 합니다. 디지털 제조와 관련하여, Eisenmann은 페인트 생산 프로세스의 3D 시뮬레이션을 위해 Tecnomatix 제 품군의 Robcad™ 소프트웨어를 사용 하며 페인트 및 물류의 이산 이벤트 시 뮬레이션을 위해 Plant Simulation을 사용합니다.

신속하고 자동화된 인바운드 물류를 위한 전기 모노레일 시스템

전기 모노레일 시스템(EMS)은 철도 시 스템에서 독립적으로 이동하는 개별 구동 트롤리가 장착된 컨베이어의 철 도 운송 수단입니다. 분기점은 전환점 에서 라인을 구현할 수 있습니다. 실제 레일은 일반적으로 공장의 천장에 부 착됩니다. 트롤리에서 장애가 발생하 는 경우 손쉽게 전달 라인에서 유지보 수 베이로 미끄러집니다.

Eisenmann의 컨베이어 시스템 사업부 는 Plant Simulation을 폭넓게 활용 중 입니다. 각 시뮬레이션의 예상 목표는 고객과 함께 정의됩니다. 목표는 프로 젝트 단계에 따라 다르게 수행되며 재 료 흐름의 새로운 개념 및 시각화 개 발, 대규모 트롤리의 재료 흐름 확인 및 결정에 의해 지원되는 프로젝트 계 획 및 오작동의 결과 분석 및 재료 흐 름 전략 및 긴급 사태 개념 테스트에 의해 지원되는 실행 등이 포함될 수 있 습니다.

고객은 Eisenmann에 필수 이송 메트 릭을 제공하며, 이는 해당하는 경우 설 비가 작업 시간 모델을 지원해야 하는 실제 처리량입니다. Eisenmann은 레 이아웃을 개발하고 컨베이어 속도(직 선 레일 및 곡선) 및 라우팅 전략 등 이 송 특성을 정의합니다.

Eisenmann Conveyor Systems의 시뮬 레이션 전문가 Dr. Monika Schneider 는 “우리는 Eisenmann에서 오랫동안 개발한 이산 이벤트 시뮬레이션 기능, 특히 Plant Simulation을 사용할 수 있 게 되어 매우 기쁩니다”라며, "일반적 으로, 시뮬레이션을 통해 제공되는 결 과에는 프로젝트 비용에 강한 영향을 주는 필수 트롤리 수 및 필수 처리량 확인, 레이아웃 설계 확인, 컨베이어 시스템 구성 요소 및 스테이션 용량 활 용, 버퍼 및 큐 사용률 및 계획된 라우 팅 전략의 영향 등이 포함됩니다. 시뮬 레이션 결과에 따라 적절한 프로젝트 문서가 생성됩니다.

Schneider는 "사용의 토대가 되는 시 뮬레이션 기능의 예에는 자체 개체 라 이브러리가 포함됩니다"라며, “이러한 라이브러리를 통해 우리는 반나절 만 에 기본적인 시뮬레이션 모델을 개발 하고 ‘Pack-n-Go’ 기능을 사용하여 동 적 시뮬레이션 모델을 제공할 수 있습 니다"라고 설명합니다.

Eisenmann education center in Böblingen, Germany

물류를 가상으로 테스트

미래의 국제 항공 트래픽 허브로써, 카 타르의 도하 신국제공항(NDIA)은 원 활하고 신뢰할 수 있는 물류 시스템을 개발하기로 계획했습니다. NDIA는 EMS를 설치하고 최신 케이터링 윙에 모든 작업 스테이션을 연결하며 항공 사의 항공기 서비스 카트 공급을 확인 하는 작업을 위해 Eisenmann을 선정 했습니다. 이러한 카트는 항공기에 음 식물, 음료, 면세품 및 신문을 공급합 니다. 공항에서 모든 도착 및 출발 항 공기의 카트는 일정에 따라 엄격한 표 준으로 처리되어야 합니다.

하루에 130개의 트롤리 및 약 20,000 개의 수송물을 처리하는 1.6km 길이 의 Eisenmann 전기 모노레일이 이러 한 물류 시스템의 핵심입니다. 모노레 일은 카트를 비우고 채우기 위해 필요 한 시스템 등의 수송 시스템에 포함된 다양한 프로세스 단계를 효율적이고 효과적으로 연결합니다.

유입 구역에 도착하는 카트는 대기 EMS 트롤리로 수동으로 밀어 공급 스 테이션으로 이동되어 비워집니다. EMS 트롤리에 있는 비어 있는 카트는 세척 구역을 통과한 후 다양한 터미널 에서 작업이 진행됩니다. 해당 도착지 는 Eisenmann의 재료 흐름 컴퓨터 (MFC)에 의해 지정됩니다.

터미널에서 카트에는 신선 상품 및 음 식물이 채워집니다. 약 82,000개의 식 사가 매일 생산 및 분배됩니다.

Schneider는 "NDIA 프로젝트에서 우 리는 Plant Simulation을 광범위하게 활용하고 있습니다"라며, "우리는 케 이터링 빌딩의 2D 레이아웃으로 시작 하여 이러한 레이아웃에서 애니메이 션화된 시뮬레이션을 실행하는 시뮬 레이션 모델을 개발했습니다. 트롤리 및 리프팅 스테이션의 수, 트랙 길이 및 기타 매개 변수가 결정된 견적 단계 에서 우리는 피크 시나리오를 시뮬레 이션했습니다. 재료 흐름은 유입 구역 에서 시작하여 '메인 하이웨이'로 진행 되며 여기서 모든 트롤리가 이동됩니 다. 물량이 많지 않은 기간 동안 다른 트롤리에 의해 트롤리가 막히는 것을 방지하기 위해 우선 순위 규칙에 따라 빈 트롤리의 경로를 결정하는 데 특히 주의를 기울였습니다.

이 프로젝트에서 우리는 MFC를 시뮬 레이션 모델로 연결하여 가상 시운전 개념을 처음으로 시도했기 때문에 우 리는 MFC 프로그램에서 대부분의 문 제를 식별하고 해결할 수 있었습니다. 가상 시뮬레이션 모델에서는 모든 부 적절한 재료 흐름을 실제적으로 가상 화할 수 있습니다. 저는 제어 프로그램 을 개발 및 디버깅하는 제어 프로그래 머와 나란히 앉아 작업을 했습니다. 우 리는 이러한 연결을 처음으로 시도하 면서 모든 작업을 문서화했기 때문에 다소 깊은 인상을 받았습니다"라고 말 합니다.

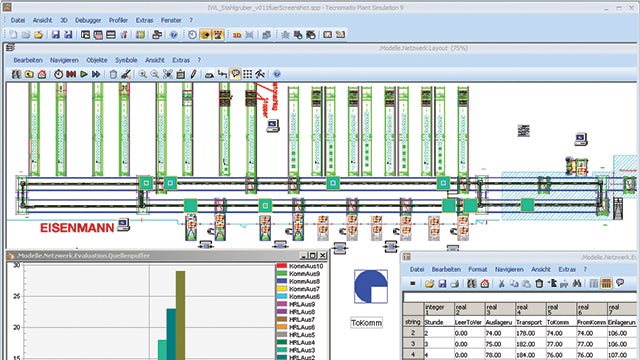

This model created using Plant Simulation shows an inverted monorail system, including the monorail layout, a bar chart showing the order queues, a circular chart showing the level of empty trolleys and a table showing the hourly throughput values.

복잡성 요소

Eisenmann Conveyor Systems의 소프 트웨어-전기 엔지니어링 부문 선임 관 리자이자 NDIA 프로젝트의 제어 측면 을 담당한 Dr. Ullrich Ochs는 “이 프로 젝트는 상대적으로 많은 라우팅 전략 을 개발해야 했기 때문에 복잡했습니 다”라며, "여러 라우팅 전략을 개발할 때 제어 프로그래머는 실제적으로 가 능한 모든 시나리오를 예측해야 했으 며 이것은 매우 어려웠습니다. 그래서 우리는 가상 시운전을 위해 Plant Simulation을 사용하기로 결정했습니 다. Plant Simulation을 구성 및 사용하 는 시뮬레이션 전문가와 제어 프로그 래머가 공동을 작업함으로써 우리는 라우팅 전략 제어 프로그램으로 실제 적인 문제를 식별 및 해결할 수 있는 가상 시운전 환경을 개발했습니다. 가 상 시운전 환경을 활용하여 식별된 문 제의 유형에는 예를 들어 지정된 스테 이션에 도착하지 않는 트롤리 및 빈 트 롤리에 대한 버퍼 크기(부정확한) 등 이 포함되었습니다.

프로젝트 시운전의 마지막 단계에서 우리는 모든 현장 인력이 포함되고 일 반적으로 전체 교대 근무가 수행되는 라인을 몇 시간 동안 실제적으로 실행 하는 처리량 테스트를 실시했습니다. Plant Simulation을 MFC로 연결함으 로써 우리는 처음으로 사무실에서 이 러한 테스트 중 일부를 운전은 비용이 많이 들기 때문에, 이러 한 기능은 비용의 측면에서 서비스 경 쟁력에 상당한 영향을 줄 수 있습니 다"라고 설명합니다. 가상적으로 수 행할 수 있었습니다. 보다 중요하게, 이를 통해 시운전에 소요되는 실제적 인 노력이 감소했습니다. 실제 현장 시

자동차 페인트 라인에서의 복잡한 문제를 가상으로 해결

또한, Eisenmann은 자동차 사업부에 서도 Plant Simulation을 활용하여 조 립 라인 및 자동화 가이드 차량(AGV) 시스템으로 부품을 전달하는 도색 및 오버헤드 모노레일 시스템 등 다양한 종류의 생산 라인을 시뮬레이션합니 다. 시뮬레이션에서 사용되는 일반적 인 입력 매개 변수에는 지오메트리 및 토폴로지 등의 플랜트 레이아웃, 속도 및 가속도 등 기술 매개 변수, 필수 처 리량, 교대 근무 패턴, 평균 수리 시간 (MTTR) 및 가용성 등 물류 매개 변수 등이 포함됩니다.

Eisenmann 자동차 페인트 시스템 부 문의 시뮬레이션 전문가인 Dr. Heiner Träuble은 "자동차 사업부에서 우리는 Plant Simulation을 활용하여 프로젝 트 단계에 따라 다양한 세부 수준에서 시뮬레이션을 생성합니다"라며, "개념 단계에서 우리는 페인트 라인 이전 및 이후의 버퍼 크기를 주로 분석합니다. 컨베이어의 세부사항은 일반적으로 이 단계에서 처리되지 않습니다. 계획 단계 동안, 일반 버퍼가 개별 컨베이어 로 변경됩니다. 일반적으로 분석의 범 위는 개별 컨베이어 및 흐름 전략의 주 기 시간이 됩니다. 일부 경우, 몇 시간 의 운영 후에 생산 라인을 다시 구축해 야 할 수 있습니다. 그러한 경우 우리 는 라인 개발 시 생성한 시뮬레이션 모 델을 사용하여 변경의 영향을 보여줍 니다.

"Plant Simulation으로 개발되는 시뮬 레이션 모델은 종종 고객에게 제공되 는 사항의 일부이기도 합니다. 그러한 사항 중 많은 것이 Plant Simulation 자 체를 사용하므로 고객도 시뮬레이션 을 실행하고 필요한 매개 변수를 변경 하는 방법을 알고 있습니다. 물리적 라 인에서 가상 모델을 획득할 수 있으므 로 이는 고객에게 커다란 혜택이 됩니 다. 일부 고객은 자체 시뮬레이션 표준 을 사용할 것으로 요구합니다. 또한, 일부 자동차 OEM 고객은 자체 Plant Simulation 개체 라이브러리를 제공하 여 우리는 이를 통해 시뮬레이션 모델 을 개발해야 하기도 합니다"라고 설명 합니다.

일반적으로 자동차 사업부에서 시뮬 레이션의 목표는 처리량 확인(일일 작 업), 컨베이어의 주기 시간 확인 및 페 인트 공장의 경우 배치 순서 확인("펄 체인") 등이 있습니다. 일반적인 과제 는 색상 정렬이 시퀀스를 "손상"시켜 시퀀스의 품질을 측정해야 하는 것입 니다.

다른 목표로는 이송 구역 분리를 통한 장애 영향 분석, 이송 전략 확인, 컬러 블록 정렬(페인트 공장), 시퀀스 재할 당을 위한 정렬(순차적 생산 지원 등), 스키드 및 행거 수 결정 또는 예측, 복 잡한 재료 흐름 가상화 및 레이아웃 또 는 플랜트에서 이송 전략 논의 또는 개 발 등이 있습니다.

Träuble은 "Eisenmann의 자동차 사업 부는 Plant Simulation을 오랫동안 사 용해오고 있기 때문에 우리는 매우 기 뻤습니다”라며, “종종 우리는 다른 고 객이 요청한 다른 솔루션도 사용하지 만, Plant Simulation이 우리의 니즈를 가장 장 충족하는 솔루션입니다. 이 소 프트웨어는 백그라운드로 플랜트 레 이아웃 정의, 매우 유연한 프로그래밍 언어, 시뮬레이션을 고객에게 전달하 는 데 매우 유용한 ‘Pack-n-Go’ 기능 및 고객 라이브러리와 Eisenmann 라이브 러리를 사용할 수 있게 해주는 강력한 라이브러리 기능(논리 포함 개체 등) 등의 고유한 기능도 제공합니다.

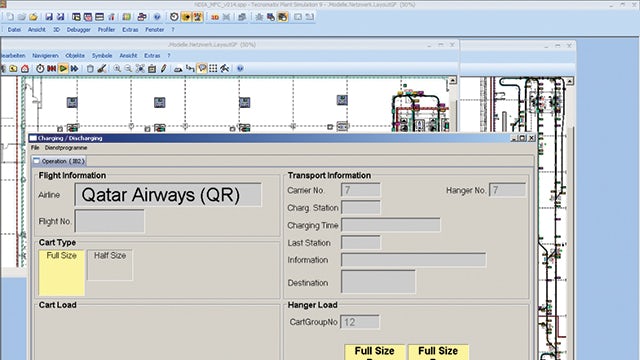

User terminal screen and model created using Plant Simulation during the virtual commissioning of the NDIA project.

거의 모든 프로젝트에서 Plant Simulation 활용

Eisenmann Conveyor Systems의 수석 부사장 Ralf Weiland는 "컨베이어 시스 템 사업부에서 우리는 거의 모든 프로 젝트에서 Plant Simulation을 활용합 니다"라며

“우리는 견적 또는 예비 엔지니어링 단 계에서 Plant Simulation으로 시작하 며 달성 단계에서도 활용합니다. 우리 는 일반적으로 1주일에 1개의 신규 시 뮬레이션 모델을 개발합니다"라고 설 명합니다.

그리고 그는 프로세스와 관련하여 “견 적 단계 동안, 시뮬레이션을 바탕으로 제안된 개념을 잠재 고객에게 제시하 는 방식은 독특합니다. 이를 통해 우리 는 시각적으로 동적으로 제안된 개념 을 시연하여 제안된 개념이 요청된 처 리량 데이터를 이행함으로 보다 신뢰 성 있게 제공할 수 있습니다. 그러나 Plant Simulation의 장점은 이보다 훨 씬 더 큽니다. 우리는 실제로 모든 잠 재적 작업 시나리오를 시뮬레이션하 여 제공되는 라인과 관련된 위험을 줄 이고 있습니다. 가상 시운전 기능을 통 해 Plant Simulation을 활용하여 가상 환경에서 현실적인 검증을 할 수 있게 되어 모든 프로젝트에서 납기 기간이 단축되었습니다"라고 덧붙였습니다.

Plant Simulation으로 개발되는 시뮬레이션 모델은 종종 고객에게 제공되는 사항의 일부이기도 합니다. 그러한 사항 중 많은 것이 Plant Simulation 자체를 사용하므로 고객도 시뮬레이션을 실행하고 필요한 매개 변수를 변경하는 방법을 알고 있습니다. 물리적 라인에서 가상 모델을 획득할 수 있으므로 이는 고객에게 상당한 혜택이 됩니다.

Eisenmann