두산중공업, 지멘스 디지털 인더스트리 소프트웨어 솔루션 도입을 통한 경쟁력 강화

두산중공업, 플랜트를 디지털 팩토리로 전환하기 위해 설계 기반 혁신

두산중공업

두산 중공업은 더 나은 삶을 위해 물과 전기를 공급하는 통합 솔루션을 제공한다

http://www.doosanheavy.com- 본사:

- Changwon, South Gyeongsang Province

- 제품:

- NX, Teamcenter

- 산업 분야:

- 중장비, 산업용 기계

발전 및 담수 분야의 글로벌 선도 기업

두산중공업은 산업의 기초 소재인 주단조부 터 발전기자재, 해수담수화 설비 제작을 비 롯해 플랜트를 건설하는 대표적인 EPC(Engineering, Procurement & Construction) 전문 기업으로, 주단조, 화력, 원자력 발전소 등 발전플랜트와 해수담수화 플랜트를 전세계에 공급하고 있다. 지난 50 여 년간 각종 산업플랜트의 국산화 및 해외 수출을 통해 대한민국 산업의 발전을 이끌어 왔다.

또한 그 동안 축적된 기술력과 노하우를 바탕 으로 설계, 엔지니어링에서부터 기자재 제작 및 설치, 시운전에 이르기까지의 과정을 일괄 수행하는 EPC 사업에 주력하여 해외 발전, 담수 시장에서도 큰 성과를 거두고 있다.

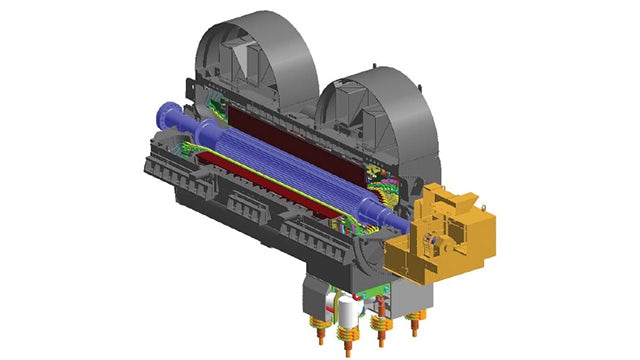

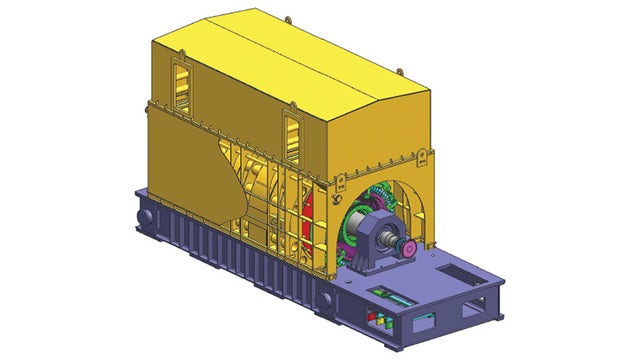

기술적인 측면에서 두산중공업은 파워 플랜트 의 필수 자재인 보일러, 터빈, 발전기 원천 기 술을 개발했다. 또한 보일러, 풍력 발전, 에너 지저장장치, 마이크로그리드 및 석탄과 기타 탄소 기반 연료를 가압 가스로 변환하는 IGCC 등 미래 친환경 발전 기술을 개발하고 있다. Water 플랜트 부분에서는, 해수담수화 플랜트 및 수처리 플랜트의 설계, 기자재 공급, 시운전까지 플랜트 건설의 모든 분야를 일괄적으로 수행하고 있다.

디지털 팩토리의 기반 확보

두산중공업은 미래 사업환경 변화에 선제적 으로 대응하기 위하여 디지털 팩토리 (Digital Factory) 구축을 통한 전사 차원의 혁신을 진행하고 있다. 설계에서 디지털 정 보를 활용하여 제품 생산에 필요한 모든 공 정을 디지털화 하고 이를 통하여 기존의 문 제를 제품 생산 전에 디지털에서 해결하여 운영, 생산, 문제 해결 비용을 개선하여 글로벌 경쟁력을 확보하고자 했다.

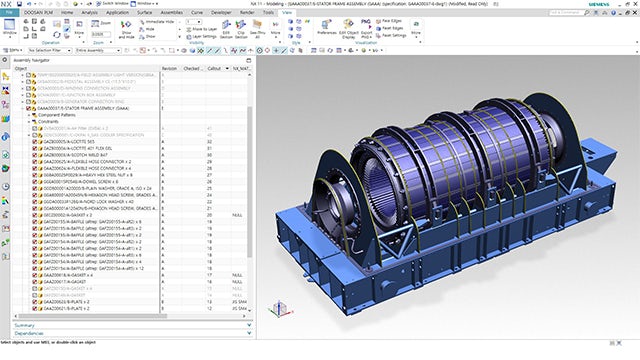

디지털 팩토리를 위한 선행 필수 단계인 완 전한 3D 설계 시스템 구축을 통해 두산중공 업은 설계 업무 프로세스 개선, 인프라 개선, 역량 강화를 수행하고자 했다. 3D 설계에 대 한 명확한 기준과 프로세스가 정의되지 못 하고 3D 설계가 진행됨에 따라 일부 주기기 설계를 2D로 진행하고, 이를 기반으로 검증 에서만 부분 3D 모델링을 생성하여 검증하 는 부분 3D 설계 수준에 머물렀다. 이 때문에 완전한 전체 3D 형상 확인이 어렵고, 3D 모델과 2D 설계의 최종 버전이 불일치하거 나, 3D 설계 자료가 제대로 관리되지 않고 잘못 보관되어 제작 부서에서 3D 모델 요청 시 설계 데이터 공유에 어려움이 있었다. 이러한 문제는 부서간 설계 데이터를 이용한 협업에도 문제를 초래했다.

이러한 문제를 해결하기 위하여 두산중공업 은 설계 데이터 관리를 위한 PLM 솔루션 도 입에 나섰으며, 지멘스 디지털 인더스트리 소프트웨어의 제품 개발 솔루션인 NX™ 소 프트웨어와 완벽하게 연동되는 디지털 수명 주기 관리 솔루션인 Teamcenter® 솔루션을 도입했다. 또한, 설계 기술과 풍부한 현장 경 험을 갖춘 지멘스 컨설턴트를 지원하여 지멘스의 노하우를 제공했다.

3D 설계 시스템과 프로세스 최적화

디지털 팩토리 구현을 위한 설계 환경 구축 을 위하여 두산중공업의 설계팀과 컨설턴트 를 중심으로 설계 환경에 대한 구체적인 목 표를 정의하고, 현재의 시스템을 분석하여 필요한 프로세스 개선점과 BOM과 같은 필 요한 세부 방안을 정의했다. 또한, 설계부터 생산 단계가 모두 디지털로 연결된 통합 3D 설계 및 협업 솔루션을 구축했다.

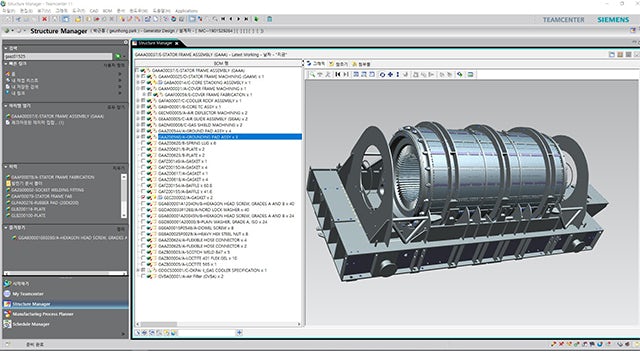

프로젝트 중 다양한 난제가 많았으나, 두산 중공업이 진행한 중요한 결정과 혁신적인 변화로 BOM을 꼽을 수 있다. 두산중공업의 특성상 제품 구성에 필요한 부품의 개수가 수만 개에 달하기도 하는데, 기존에는 설계 에서 생성된 CAD-BOM과 이후 업무를 위한 발주-BOM(List), 자재조달/생산-BOM(List), 원청 관리용-BOM 등 다양한 BOM을 BOM 관리 시스템에서 별도의 작업을 통하여 수 작업으로 진행했다. 이로 인한 중복 업무 및

업무 효율 저하 뿐 아니라 휴먼 에러의 문제 가 빈번했다. 이러한 문제를 다양한 부서와 업무들을 분석하여 3D 설계 데이터와 연계 된 하나의 통일된 BOM으로 통합하고 수작 업 및 중복 작업을 제거하여 워크로드를 획기적으로 줄이고 에러를 줄임으로써 정확도를 개선했다.

설계 중 생성되는 다양한 문서와 제품 정보 들은 두산중공업에게 또 다른 도전이었다. 이러한 설계 정보들은 특성에 따라 별도의 여러 시스템에 분산 저장/관리됨에 따라 업 무 담당자들이 설계 정보가 필요할 때 개별 시스템에서 따로 찾아야 하는 상황이었다. 이러한 문제를 해결하기 위하여 모든 설계 정보를 표준화된 단일 구조를 구성하고 제 품 기획 단계에서부터 통합적으로 생성 및 저장, 관리되도록 시스템을 개발했다.

지멘스 솔루션을 통한 디지털 팩토리 구현

지멘스 디지털 인더스트리 소프트웨어의 Teamcenter 솔루션은 협업 및 제품 수명주 기 관리를 위한 인프라를 제공한다. 두산중 공업은 Teamcenter를 통해 동시설계 환경 을 마련했다. 부서간 데이터 공유가 가능해 졌으며, 이를 기반으로 실시간 진행 현황을 파악할 수 있게 되었다. 설계 부서와 생산 부 서는 최신 3D 설계와 materials 자료를 함께 공유함으로써, 커뮤니케이션을 개선하게 되 었다. 이와 같은 데이터 공유는 품질 이슈를 크게 줄일 수 있었다. 전체 설계 오류는 53% 정도 낮아졌고, 이는 두산중공업의 경쟁력 향상으로 이어졌다.

Teamcenter는 관리 기능(BOM의 복제, 속성 변경, 변경 및 임팩트 트래킹, 변경 검토)을 제공해 BOM, 설계 데이터 및 기술 문서를 체계적으로 관리할 수 있게 한다. 두산중공 업은 표준화된 번호 체계와 템플릿을 기준 으로 2D 도면, 고객 문서, 설계 기준 문서 등 과 같은 다양한 문서를 작성할 수 있게 되었 으며 이를 통해 연계 정보를 쉽게 파악할 수 있는 환경을 마련할 수 있게 되었다.

NX로 설계한 설계 데이터는 Teamcenter에 서 체계적으로 관리되고, 이러한 데이터는 회사내 BOM 관리 시스템으로 전달되어 부품의 구매에 활용된다. 또한 Teamcenter에 서 관리되는 설계 데이터는 생산 단계에 즉시 활용할 수 있어, 설계부터 생산 단계를 디지털로 연계한 디지털 팩토리 환경을 구현했다. Teamcenter에서 관리된 데이터는 통합 설계 시스템으로 전달되어, 회사 전체 EPC 설계에도 활용할 수 있게 되었다.

지멘스는 3D 설계 관리 환경을 마련했을 뿐 아니라, 두산중공업 직원들의 3D 설계 역량 을 강화할 수 있도록 3D 모델 설계 방법론 및 3D 개발 기술 개선과 확산을 위한 특화 교육 등과 같은 전문 컨설팅 서비스도 제공했다. 두산중공업은 이를 통해 3D 설계 방법론을 최적화 및 표준화 했으며, 2D 도면 설계를 자 동화하여 데이터 정합성을 향상하고 오류를 줄일 수 있었다.