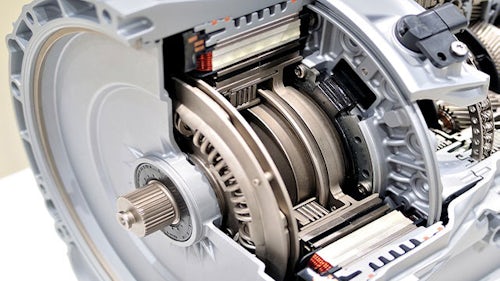

自動車用トランスミッションの設計プロセス初期にクラッチの振動増幅現象 (クラッチジャダー) を回避

ロックアップ時のクラッチのスティック・スリップにより発生するクラッチジャダーは、乗り心地の満足度を低下させる要因の1つです。このホワイトペーパーを読むと、オートマティックトランスミッション (AT) 車のクラッチジャダーを回避するための4つの手順が分かります。

小型エンジンの場合、トルクコンバーターのクラッチ機構をできるだけ速やかにロックアップします。これにより、低エンジン回転時のトルクが高くなると、ドライバーが不快に感じるクラッチジャダーが発生する可能性があります。

Simcenterエンジニアリングチームがこのたび、新しいAT車の開発プロセス初期にジャダー現象の発生を予測する手法を開発しました。このホワイトペーパーでは、運転時にクラッチジャダーを発生させないための4つの手順をご説明します。

AT車の設計プロセスを最適化して、クラッチジャダーを回避する方法を学べます。

エンジニアリング経験豊富なSimcenterエンジニアリングチームが、AT車の設計を最適化する4つのプロセスを考案しました。

- 信頼性の高い実験データを収集

- AT車の設計をモデル化

- AT車のモデルを車両全体モデルに統合

- モデルを使用して高精度な感度解析を実行

この4つのプロセスを詳しく説明しているホワイトペーパーをぜひ今すぐダウンロードしてください。Simcenterの開発でこれまで培ってきたベストプラクティスをAT車のトランスミッション設計プロセスに実装する方法を学べます。

モデルベース開発 (MBD) アプローチによって、NVH性能評価の適用範囲が広がります。

AT車のギアボックスのNVH性能を初期に最適化することで、エンジニアの工数を大幅に削減します。とはいえ、トランスミッションを車両全体モデルに統合する段階になって発覚するNVHの問題もあります。NVHの問題解決がリスクにならないようにするため、メーカーは、試作実験する項目をできるかぎり前倒しして、システム・シミュレーションの段階に実行できるソリューションを求めています。

モデルベース開発 (MBD) アプローチは、ドライバーからのフィードバックを目標評価に反映させ、概念設計から車両全体検証までのすべてに適用できるため、車両のNVH性能を最適化する余地が広がります。このアプローチは、クラッチジャダーの解決だけにとどまらず、こもり音、ラトル音、チップイン/チップアウト、エンジン起動 / 停止時の振動、電気モーターのトルクリップルなど、さまざまなNVH問題にも対処できます。自動車OEMとサプライヤーがMBDアプローチを取り入れることで、複数の車両アーキテクチャーとバリエーションを評価しやすくなるため、開発時間とコストが削減されます。

このオンデマンドウェビナーを視聴すると、[1}NVH性能評価の適用範囲を広げるモデルベース開発{2]を理解できます。オンデマンドウェビナー: NVH性能評価の適用範囲を広げるモデルベース開発

パワートレインのNVH性能を最適化するそのほかのソリューション

ジャダー現象の問題はないにしても、革新的なエンジニアリングソリューションに興味はありませんか。従来のパワートレインのNVH性能の最適化を検討されているエンジニアにとって、Simcenterは最適なパートナーです。Simcenterのウェブサイトでは、MT車とAT車のギアボックスおよびシステム、マイルドハイブリッド車のエンジンなどのNVH性能の問題に対応できるソリューションを紹介しています。

[1}従来のパワートレインNVH {2]のページを表示従来のパワートレインNVH