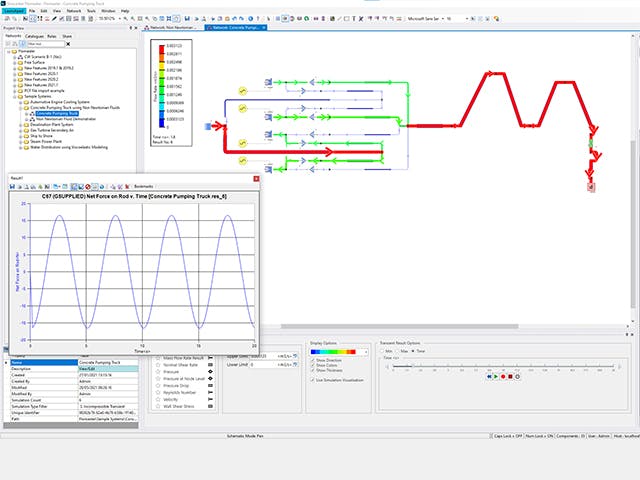

ライフサイクル全体を通して、熱流体システムのデジタルツインを活用し、投資対効果を最大化します。エンジニアリング段階で構築されたモデルを実行可能なデジタルツインとして再利用し、調達、試運転、運用をサポートできます。

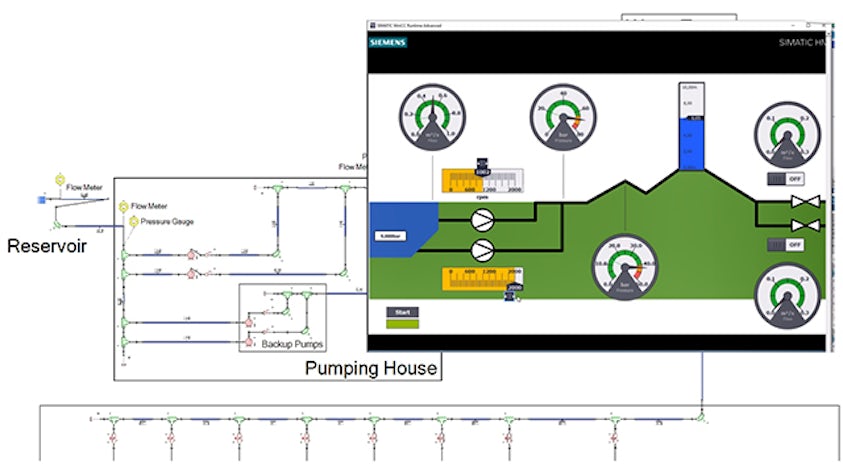

コストベースで設計を最適化して、設備投資と運用支出の両方を最小限に抑え、調達業務をサポートします。熱流体システムのデジタルツインを仮想プログラマブル・ロジック・コントローラー (PLC) に接続し、システム構築の前に安全な仮想環境で相互作用の検証を行います。最後に、実行可能なデジタルツインを、産業用のモノのインターネット (IoT) 経由で実際のシステムのセンサーやコントローラーに接続することで、オペレーターが利用できる情報が拡大し、システム運用の効率と安全性を最大化できます。

あらゆる複雑な熱流体システムの安全性を向上させながらコストを削減

流体システムは、冷却や加熱、製品の輸送、エネルギー生産、プラント全体の安全性など、さまざまな作業に使用されています。流体システムの性能と安全性を最適化することが重要です。