Simcenter 3Dは、シミュレーション効率に関する革新的な機能強化により、複雑な製品性能のモデリングや評価を支援します。単一のシミュレーション・モデリング環境に複数の物理学分野を統合することで、製品性能をより迅速かつ適切に把握できます。

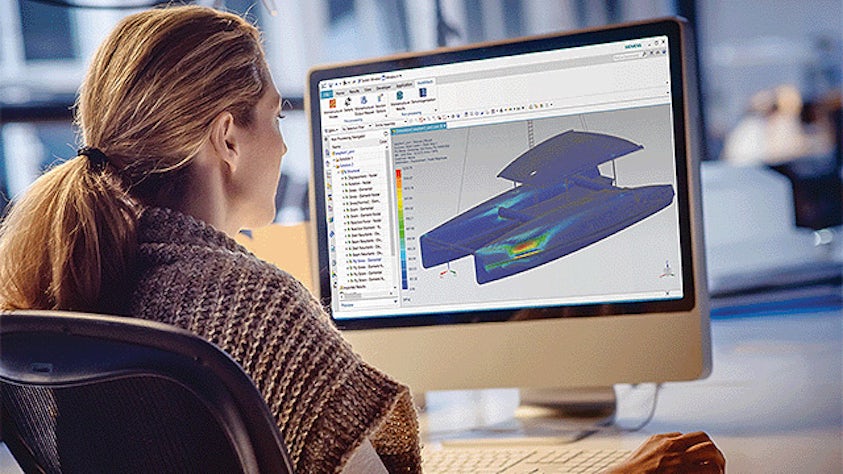

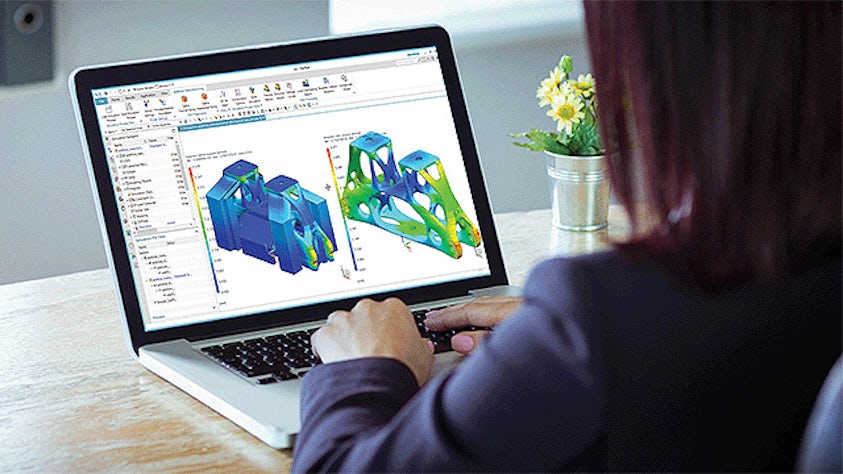

エンジニアリング作業環境を共通化して業務効率を向上

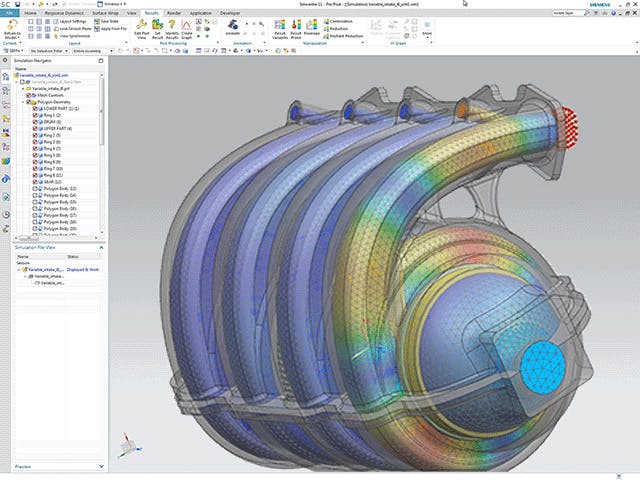

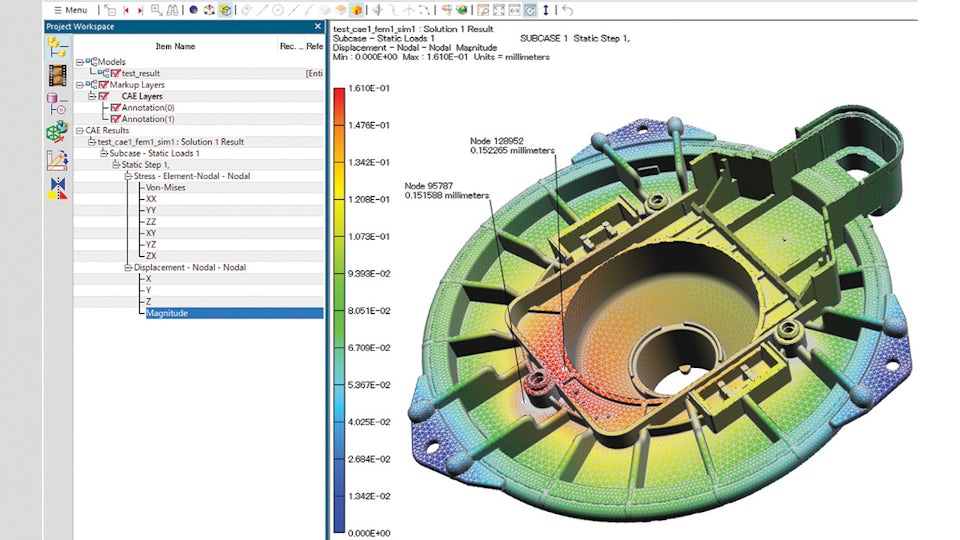

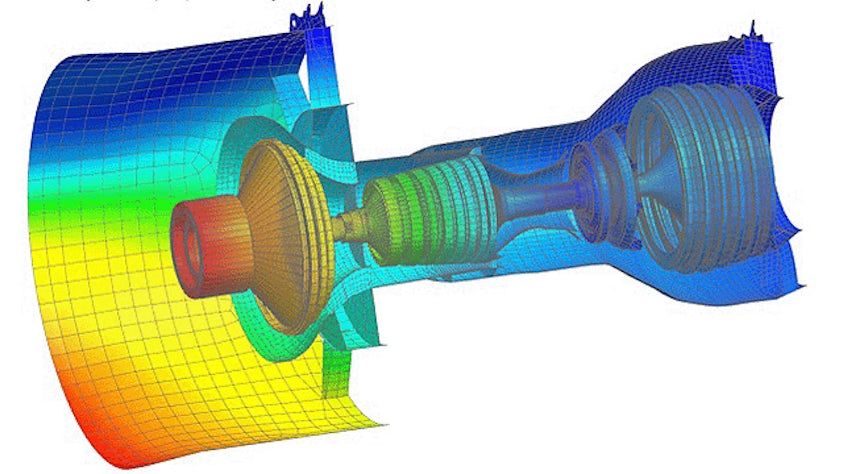

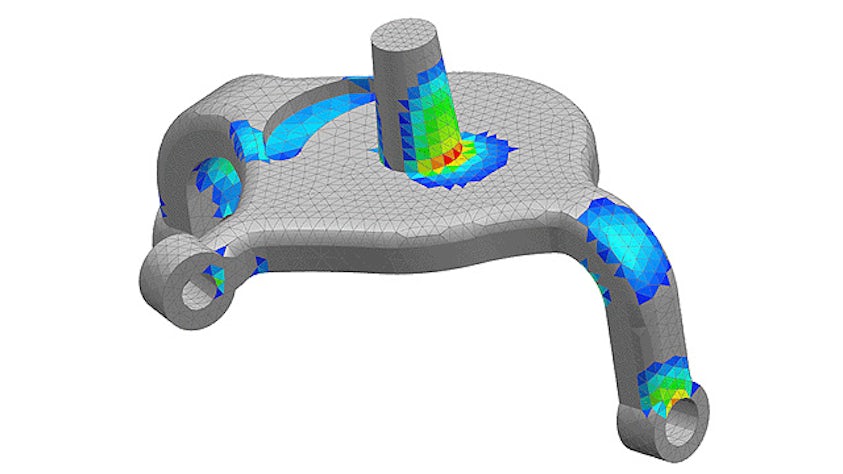

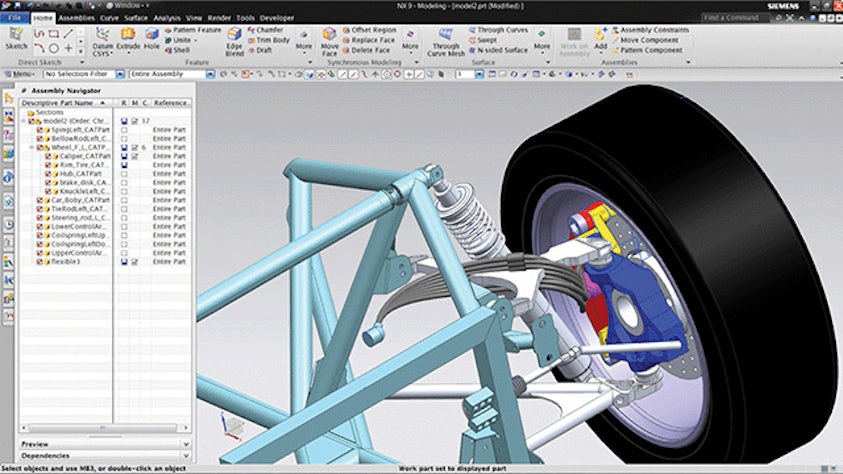

Simcenter 3DはCAEの前処理と後処理をすべて実行できる統合環境です。他の追随を許さないジオメトリ編集ツールでは、あらゆるソースからコンピューター支援設計 (CAD) ジオメトリを直感的にデフィーチャや抽象化できます。メッシュやモデリングの包括的なツールは複数のシミュレーション・アプリケーションをサポートしており、解析モデルの設計データへの独自の関連付けを行えます。この関連付けによりエンジニアは、煩雑なモデリング・プロセスを加速させ、解析モデルを最新設計と同期させることができます。

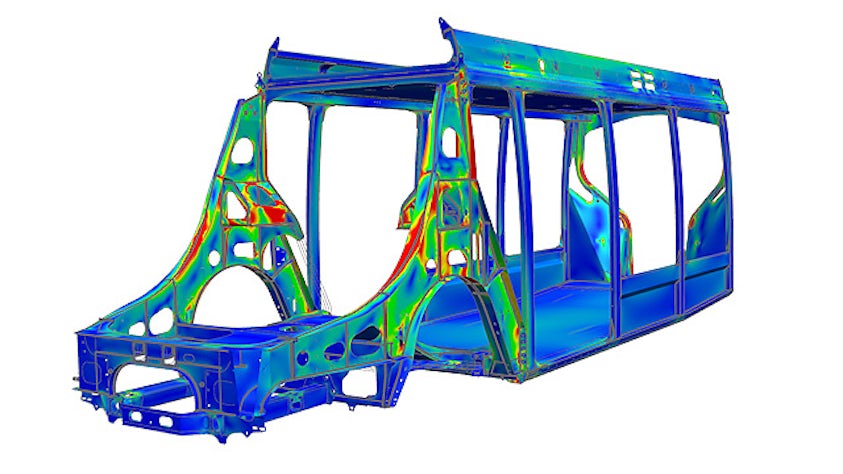

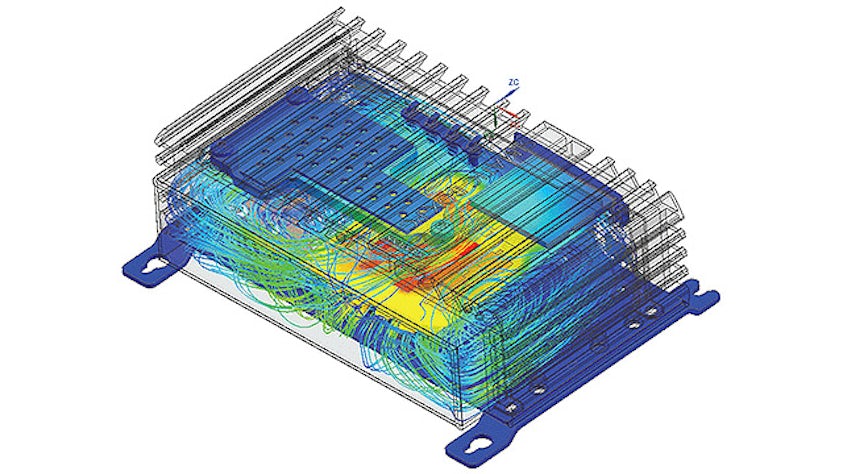

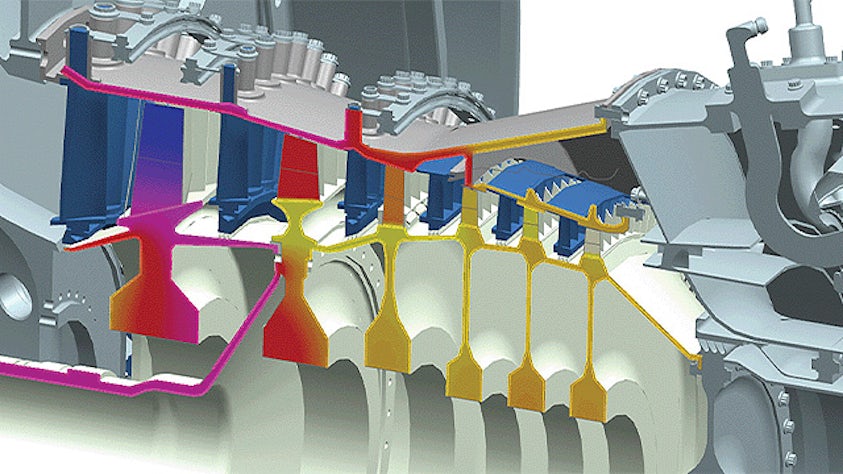

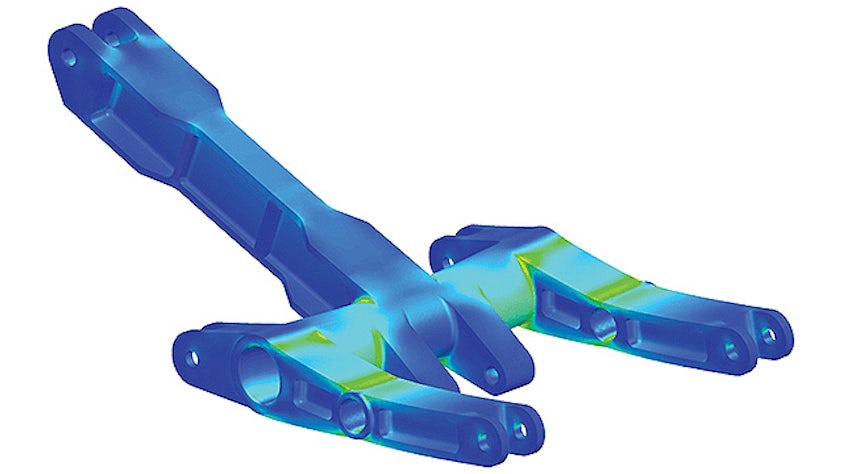

多くの物理現象をシミュレートして複雑性をモデリング

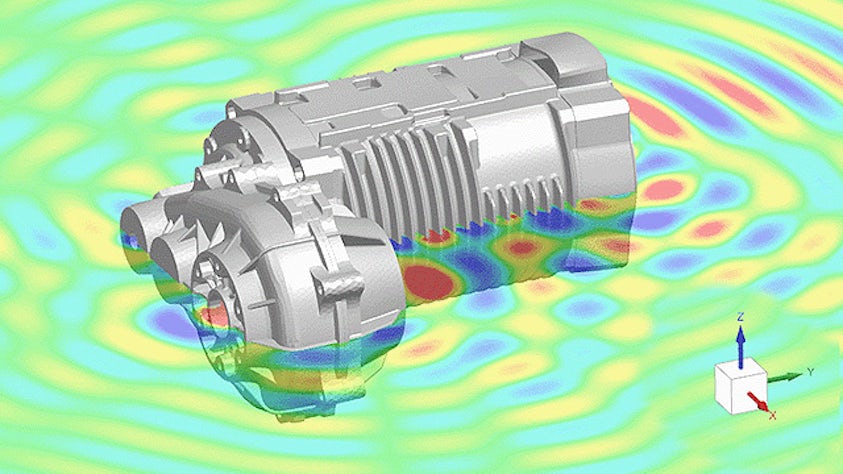

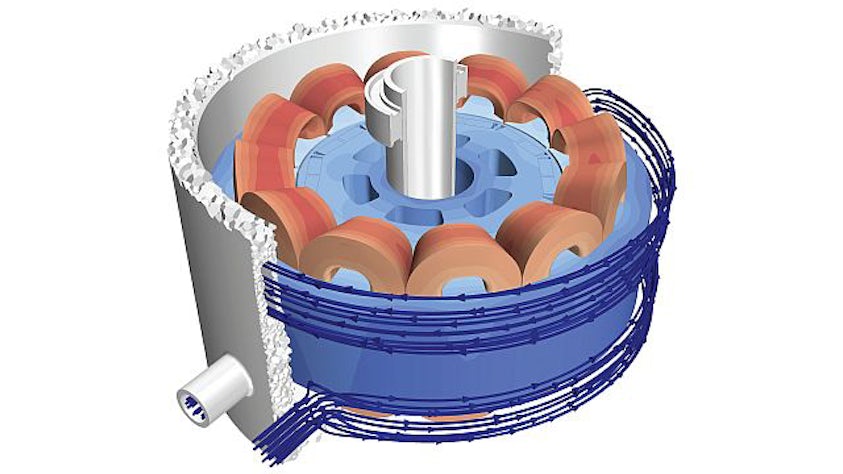

Simcenter 3Dでは、業界標準の多分野シミュレーション・ソルバーすべてがエンジニアリング環境に一元的に統合されています。構造、音響、構造動力学、耐久性、モーション、熱、電磁気などのSimcenter 3Dシミュレーション・ソルバーを使用して、さまざまな物理学分野における現実世界の性能を予測できます。ソリューションを緊密に統合させることにより、他の方法では実施が難しすぎるマルチフィジックス・プロセスを合理化できます。

可能な設計をシミュレーション自動化で検証

シミュレーションの真の価値は、必要な実機試験の回数を減らすだけでなく、シミュレーションで検証できる設計の選択肢の数にもあります。Simcenter 3Dでは、ジオメトリ、シミュレーション・モデル、ソリューション・パラメータの修正を自動化できるため、統合された設計スペース探索ツールで検証できます。Simcenter 3Dは、ANSYS、Abaqus、MSC Nastran、LS-Dynaなどの一般的なサードパーティ製ソルバーの前処理/後処理ツールとしても使用できます。つまり、優れたCAD関連付け機能、ジオメトリ編集、包括的なメッシュツールを活用して、シミュレーションのすべてのニーズを検討できます。

シームレスなデータ管理によって統合を維持

シミュレーション・ツールのSimcenterポートフォリオの一部であるSimcenter 3Dは、3Dシミュレーション、1Dシミュレーション、試験ソリューションにまたがるデジタル・スレッドと統合されています。ただし、シミュレーションは、製品開発プロセス全体にわたって用いられるより長いデジタル・スレッドの一部にすぎません。また、Simcenter 3Dは、シミュレーション・データ管理に接続するシームレスに管理された環境により、シミュレーション・プロセスをこの長いスレッドに関連付け続けます。これにより、シミュレーション・プロセスをCAD、ルーティング、製品要件、製造プロセスなどのデジタル開発プロセスと継続的に同期させることができます。

柔軟なライセンスで活用可能

シミュレーション・チームがSimcenter 3Dをさらに柔軟に利用できるように、Simcenter 3Dは価値ベースのトークン・ライセンスで利用可能です。アドオン・モジュールごとに個別のライセンスを購入するのではなく、トークンのパックを購入すれば、御社のチームメンバーはトークンを使用してSimcenter 3Dのほとんどのモジュールに即座にアクセスできます。

最新のリリースでの新機能をご確認ください。

エンドツーエンドのe-drive NVHワークフロー、より簡単な疲労強度解析、音響の粘性熱効果、より高速なソルバーなど、Simcenter 3Dの機能をご確認ください。