IBS QMSで製品開発、承認、試験および製造におけるコスト削減を実現

シーメンスPLMソフトウェアのソリューションにより、Schlote社は業界標準に確実に準拠

Schlote GmbH & Co. KG

Schlote GmbH & Co. KGは、自動 車/自動車部品産業、鋳造産業、機 械エンジニアリング部門の開発パ ートナーおよびシリーズサプライ ヤーです。Schlote社は、自動車部 品産業のさまざまな面に特化し た関連製造企業で構成される複 合企業であるSchloteグループに 属しています。

http://www.schlote-gruppe.com/en/- 本社:

- Harsum, Germany

- 製品:

- Opcenter, APQP, Concern and Complaint Management, Incoming / Outgoing Goods Inspection, Inspection Plan Management, Opcenter Quality, Quality Action Management, Statistical Process Control SPC, Supplier Management, Failure Mode and Effects Analysis (FMEA)

- 業種:

- 自動車 / 輸送機器

シーメンスPLMソフトウェアのIBS QMSは、同期処理の実施とコストの透明性の確保に役立っています。

Schlote GmbH & Co. KG

自動化による品質保証

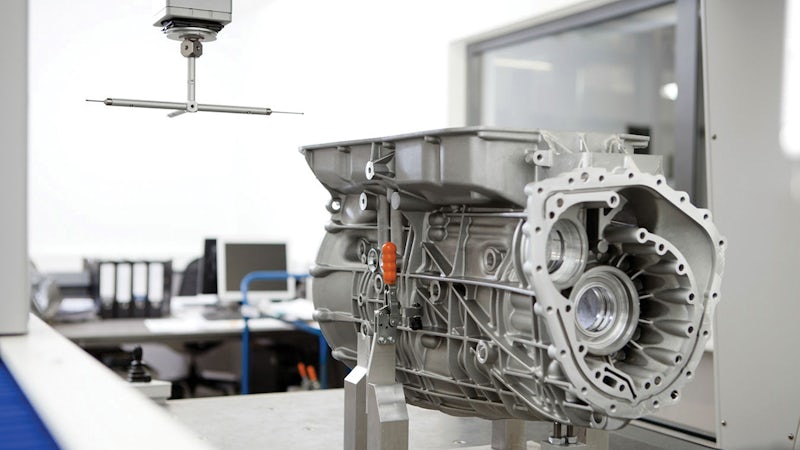

Schloteグループは、自動車部品産業のさま ざまな面に特化した関連製造企業で構成 される複合企業です。グループの業務は、機械製品エンジニアリングやすぐに取り付け可能な部品の組み立てだけでなく、ダイカスト金型、工具、および治具の組み立ておよ び製造にも及びます。グループは7社で構成され、1,100人の従業員を擁しています。

ドイツのハルズムに所在するSchlote GmbH & Co. KG (以下、Schlote社)は、自動車/自動車部品業界、鋳造技術産業、機械エ ンジニアリング部門の開発パートナーおよ びシリーズ・サプライヤーです。1969年に設立されたSchlote社は、260人の従業員を擁 し、少量/中量/大量生産の製品を製造しています。

Schlote社は、最新テクノロジーを使用した、 さまざまな材料のワークピースの処理を専門とし、この分野における広範なノウハウを所有しています。この特殊な知識は、Schlote社の複合生産設備およびラインに反映されています。

Schlote社の製造活動は、鋳造製品と鍛造製品に集中しています。社内では、統合組み立 てプロセスを含めた作業プロセスの自動化に、ますます重きが置かれるようになっています。高度の自動化により、適切な工程能力で最適な品質を顧客に提供できるようになり ます。

共通の標準の欠如

コンピューター支援品質(CAQ)管理システムを採用する以前、Schlote社の工場では、異種 の情報テクノロジー (IT) 環境と、多くのスタンドアロン・ソリューションが使用されていたため、手作業による非構造的な文書の作成と変更が原因で、エラー率が比較的高くなる傾向がありました。Schlote社には共通の標準がなかったため、プラントや場所によって独自の標準が運用されていました。

その結果、データや文書の継承、ナレッジ、フォローアップまたは新規のプロジェクト、管理された納期の監視、活の監視または評価可能性がありませんでした。さらに、プロセス は不安定で、透明性がまったくありませんでした。

多くの規格、方法およびシステムを毎日監視して適用する必要もありました。手作業に よる方法が取られていたため、国際標準化機構 (ISO) 9000、ISO 14001、TS 16949/全米自動車産業協会 (AIAG) などの規格に準拠することは、ほとんど不可能でした。また、 リスク管理、継続的改善プロセス (CIP) および統計的プロセス管理 (SPC) を手作業で適用するのも不可能に近いことでした。

このような状況が、効率的な顧客志向の品質保証システムを導入するよう同社の経営陣を促しました。

社内標準の策定

コンピューター支援品質 (CAQ) システムを使用する目的は、製品ライフサイクルのすべての段階を最適化することと、すべての品質プロセスで包括的な透明性と安定性を確保することにありました。データの管理を集中化して完全に統合することで、Schlote 社では、社内標準を策定して、すべてのプラ ントに共通の方法を実施することが可能に なりました。

サプライヤーの候補が3社に絞り込まれました。詳細な評価の末に、Schlote社は、製品ライフサイクル管理 (PLM) を専門とするシーメンスPLMソフトウェアのIBS QMS品質管理ソフトウェアを選択しました。

「シーメンスPLMソフトウェアのIBS QMSは、同期処理の実施とコストの透明性の確保に役立っています」と、Schlote社の品質管理責任者、Torsten Matthes氏は述べています。

IBS QMSソフトウェア・ソリューションは、応用可能性が最も大きく、Schlote社の組織構造にとって最適なCAQシステムを具体化するものでした。これが導入を決定づけた主な理由の1つでした。また、決定に際しては、IBS QMSソリューションに依存している顧客やサプライヤーと同種のシステムを構築することも優先されました。さらに、IBS QMSは、使用中のエンタープライズ・リソース・プランニング (ERP) システムとの確実なインターフェースを備えています。

導入

プロジェクトの準備とリソースプランニングを経て、試験システムと生産システムの両方がSchlote社のハルズムのサイトに導入されました。その後、試験システムのユーザーは基本的なトレーニング・コースに参加しました。同時に、生産システムに切り替える ための準備として、ERPシステムとのインタ ーフェースのセットアップや、システム・ユー ザー向けの追加のトレーニングなども実施されました。生産システムの稼動に続いて、 他のサイトでのロール・アウトとプロジェクトの実施に成功しました。

今では、Schlote社の生産プラントのうちの5か所で、IBS QMS品質管理ソリューションが使用されています。使用されているモジ ュールは、以下のとおりです。

APQPプロジェクト管理

プロジェクト管理は、QMS APQPモジュールの一部を構成し、Schlote社の全分野にわたる製品開発プロセスのあらゆる面をサポ ートします。プロジェクト管理ツールは、社内外のプロジェクト作業をマップするため に使用されます。また、このツールにより、 新規開発のための複雑なプロジェクトや変更プロジェクトも管理することができます。 テンプレートを使用することで管理の手間が省けます。主要なフォーカスは活動管理に置かれており、期限や納期を遵守し、初期段階でプロジェクト延期の可能性を認識 して、顧客が予防措置を講じることができるようにすることを目的としています。プロ ジェクト管理は、すべてのデータが常に最 新の状態に保たれるようAdvanced Product Quality Planningにオンラインでリ ンクされています。

FMEAによる先行製品品質計画

QMS Failure Mode and Effects Analysis (FMEA) モジュールにより、プロセス開発の分野における系統的な手順を用いてプロ セスFMEAを作成できます。

QMSソリューションを使用すると、システム要素、機能および故障の定義や、故障の結果と原因を確認するためのリンクの作成が容易になり、その原因を回避または特定して適切な措置を講じることができます。このソリューションには、ビジュ アル化機能、リスク分析機能、包括的な評価機能が備わっています。

共通データベースを使用し、そのデータベ ースを他のモジュールと統合することで、 QMSソリューションは情報を標準的かつ包括的に使用できるようにします。これにより、効率的な検索とナレッジ・データベースの蓄積が可能となります。

さらに、FMEAモジュールの使用は、製品欠陥とプロセスエラーの回避にも役立ちます。モジュールを使用することで、品質リスクの分析から是正措置の開始および実行までのさらなるプロセス段階がサポートされます。

検査計画の管理

QMS Inspection Plan Managementモジュールは、IBS QMS品質管理ソリューションの主要な要素です。品質に関連するすべての 企業活動の検査基準は、製品品質とプロセス品質を促進するために、制御計画と一緒に定義されます。これは、Schlote社にとって大きな利点となりました。データが紙の形式で記録および保管されることがなくなり、 さらなる処理に利用できるようになったからです。

プロセス内生産試験

プロセス内生産試験により、生産停滞とその原因を早期に確認できるようになります。 このため、最適な生産プロセス制御が可能となります。

検査計画では、生産指示書と対応する検査指示書がリンクされ、製品、生産単位または生産ラインと照合されます。

Schlote社では、測定値の取得は、Zeiss KMGと統計的プロセス管理 (SPC) 検査ステ ーションで実施されています。また、検査計 画に関連するすべてのドキュメントにオンラインでアクセス可能です。使いやすいシ ステム・インターフェースと、ゲージおよび計測装置データの自動転送 (オプション) により、検査にかかる時間とコストだけでなく、データの誤入力も減少します。

入荷検査

QMS Incoming/Outgoing Goods Control (IGC/OGC) モジュールは、購入した製品および部品の品質監視をサポートします。検査は、ランダム・サンプリング・テーブルと動的サンプリング手順によって行われます。次いで、これらの結果は、サプライヤー評価の基準として使用されます。欠陥の早期検出により、Schlote社では、コストと手間を最小限に抑えながら、有効性を高めることが可能 になっています。

他の多くの企業と異なり、Schlote社では、入荷検査用ワークステーションに2台のモ ニターが設置されています。1台のモニターに進行中の検査状況が表示され、もう1台のモニターに梱包指示書が表示されます。

サプライヤー管理

製品の品質、納期および数量に対する信頼 性は、QMS Supplier Assessment Management (SAM) モジュールのサプライ ヤー比較機能に組み込まれている可変の基準です。これらの基準は、納品ごとに異なる場合があります。個別に構成可能な評価マトリクスにより、より長い特定の期間にわたって有効な基準 (監査結果、使用挙動、価 格、場所など) の重み付けを行うことができます。入荷検査の範囲内で取得された検査結果が、サプライヤー評価に必要な客観的データの基礎として使用されます。サプラ イヤー評価機能では、すべての基準 (個別に重み付け可能) が考慮され、これらが全体的な評価という形式で集計されます。

懸案事項および苦情管理

QMS Concern and Complaint Management (CCM) モジュールは、大幅なコスト削減の可能性を秘めた、統合された詳細なドキュメント追跡および分析オプシ ョンです。幅広い評価オプションがあるた め、弱点を迅速かつ効率的に特定して、そ れぞれの対策を講じることができるように なります。また、QMS Workflow Manager は、全社規模で情報の流れを最適化するの に役立ちます。これにより、重複作業が回避 され、生産プロセスの透明性が向上しま す。

今後、Schlote社では、苦情と苦情処理の情 報を取得して文書化できるようになるだけ でなく、苦情のコストを判別して評価することも可能になる見込みです。

活動管理

QMS Quality Action Management (QAM) モジュールを使用すると、すべての関連する品質アクション、例えば、苦情処理の計画と制御、統計的プロセス管理、入荷品検査などの中央管理が可能になります。自動化された監視状況と、スケジュールされた品 質アクションに関連する重要な情報を全社規模で簡単に表示することできます。

QMS QAMは、Schlote社にとって重要なツ ールであり、すべてのプラントで使用されています。アクションの取得と追跡は、テーマ固有、分野横断的、アクション指向をベースとして実行されます。納期に遅れた場合は、見落とされることがないように適切な担当者に即時に報告されます。

ERPシステムとのインターフェース

品質管理における重要な要件は、上位の管理システムに統合機能を提供することです。 標準のERPシステム・インターフェースを備え たシーメンスPLMソフトウェアのQMSモジュ ールは、データ冗長性を回避し、関連受注データを交換し、情報の流れの中断を防止するためのソリューションを提供します。

Schlote社では、検査の決定の後に、データと結果がインターフェースを介してERPシステムに自動的に返されます。

利点

シーメンスPLMソフトウェアの品質管理システムを使用することにより、Schlote社では、 製品開発プロセスと製造プロセスだけでな く、製品の承認および試験段階でも大幅なコスト削減を達成することができました。削減されたコストには、やり直しと検査、却下、保証およびのれん代も含まれています。

Schlote社は、部品の完全な履歴の文書化、全レベルにわたるすべての製品およびプロセスデータの監視、改善可能性の体系的な識別によって、生産プロセスの透明性を改善できました。開発プロセスにフィードバ ックされるリアルタイム品質データは、得られた教訓に基づいて、継続的改善プロセスをトリガーします。

Schlote社の品質管理チームのメンバーで あるImet Leshko氏は、「IBS QMSは、プロセスの透明性を向上させ、継続的改善プロセスの不可欠な要素となっています」と述べ ています。

今後の展望

Schlote社は現在、中国の天津に新しい工場を建設中です。CAQシステムの中国でのロールアウトが計画されています。

透明性を高めてコスト削減を促進するために、既存のインストール済み環境がさらに最適化される予定です。

さらに、Schlote社では、システム・ユーザーとサイトでのシステムの拡張をサポートするために、プラントごとに主要ユーザーを配置することを計画しています。

IBS QMSは、プロセスの透明性を向上させ、継続的改善プロセスの不可欠な要素となっています

Schlote GmbH & Co. KG