厳格な精度要件への適合と生産性の向上を達成したベアリングメーカー

PM-Bearings、シーメンスデジタルインダストリーズソフトウェアのエンジニアリングと製造向けソリューションを使用して競争優位性を確保...

PM-Bearings

PM-Bearingsは、リニアベアリング、リニアスライド、および位置決めシステムの設計と製造を専門に手掛ける独立系の家族経営企業です。同社の哲学は、常に技術で先行し、未来の必要性を満たす製品を開発することです。

http://www.pm-bearings.nl- 本社:

- Dedemsvaart, Netherlands

- 製品:

- NX, NX CAD, NX CAM, Simcenter 3D Software, Simcenter Products, Teamcenter

- 業種:

- 産業機械

NX CADとSimcenter 3Dの統合型CAEプラットフォームによって、日々の業務がスピードアップしました。

PM-Bearings

モビリティを支える

人類は人や資材のモビリティ改善のために、動いている部品間の摩擦を減らそうと何世紀も努力してきました。ピラミッドやストーンヘンジを建てた人々は、巨大な構造物を動かす際に、その途方もない重みの下に丸太のコロを並べて、移動荷重と摩擦係数を小さくしていました。これらは最古のベアリング使用例として知られ、これによって世界の不思議が完成したのです。

レースと玉による現代のベアリングは、レオナルド・ダ・ビンチが考案したヘリコプター部品として、15世紀に初めて書物に登場しました。以来、ベアリングの設計、可動性、および精度は、さまざまな製品分野で劇的な発展を遂げています。半導体および医療機器の業界においては、小型軽量化と製品の複雑化が進み、モーションシステムとその部品が大きく変化しました。モーションシステムの精度と正確性は、ベアリングのアセンブリと、それがシステムにどのように統合されているかに大きく左右されます。Precisie Metaal Bearings (PM-Bearings) は、高精度なリニアベアリングを提供している世界有数のメーカーです。

高精度ベアリングのリーダー

PM-Bearingsは高精度リニアベアリングや、モーションシステム、位置決めステージの設計と製造の専門企業であり、ハイエンドの半導体、医療機器、および工作機械の業界向けの製品を供給しています。1966年にリニアベアリングを製造する会社として設立された同社はその後、完全なメカトロニクス統合を果たし、カスタムメイドの多軸位置決めステージの設計、製造、および組み立てへと事業を拡大しました。オランダのデーデムスヴァールトに本社を構え、従業員数は140名、世界中に顧客に対し、超小型ベアリング (長さ10ミリ) から、面積が1.2~1.5平方メートルでストローク長さが1メートルのものまで、多彩な製品を提供しています。同社のポートフォリオは、高精度スライド、位置決めテーブル、ベアリングステージなどの直線運動部品で構成されています。PM-Bearingsは、ハイテク機械加工の専門企業を傘下に持つPMグループの一員です。顧客はシリコンバレーから深圳まで、世界に広がっています。

顧客のニーズを重視

高精度ベアリングメーカーであるPM-Bearingsは、顧客のニーズが多様なゆえに、さまざまな課題に直面しています。カスタマイズ (システム設計の80%を占めることがほとんど)、市場投入期間の短縮、超高精度 (1メートルあたり2ミクロンの滑らかな動き) のほか、ベアリングのサイズ縮小や、希少素材 (非磁性または超高真空の環境でセラミックを使用するなど) を求められることもあります。

PM-Bearingsの研究開発 (R&D) およびエンジニアリングのマネージャーを務めるJan Willem Ridderinkhof氏は、次のように語っています。「お客様から仕様を受け取った時点で、建前上の納期が前日だということも珍しくありません。穴を1つ動かすだけの単純な修正であれば数工程で実行できますが、お客様からまったく新しいシステム仕様を要望されることも増えてきました。半導体業界におけるチップ微細化の流れはわれわれの仕事にも複雑化をもたらしています。」

Ridderinkhof氏はさらに「5軸システムのウエハ検査装置において、直線変位時の整定時間が500ミリ秒、振動が50ナノメートル以内という仕様がありました。このような超高精度の要件に応えるには、当社のビジネスモデルを大きく変えなければなりません。当社は今、高精度ベアリングのサプライヤーから、完全統合型モーションシステム・インテグレーターへと移行しているところです。」と述べています。

PM-Bearingsは、製品の設計から納品にいたる製品の実現を完全に制御しなければ競争優位性を維持できないと認識しています。そこで同社は、製品ライフサイクル管理 (PLM) のスペシャリストであるシーメンスデジタルインダストリーズソフトウェアの包括的なソリューションを選択しました。コンピューター支援設計 (CAD) ソフトウェアのNX™や、パフォーマンス予測ソフトウェアのSimcenter™、コンピューター支援製造のためのNX CAM、PLMソフトウェアのTeamcenter®などを導入し、すべての関係者が同じデータとワークフローを使用して正しい意思決定を行えるようにしました。シーメンスデジタルインダストリーズソフトウェアの代理店であるcards PLM Solutionsのサポートのもと、これらのソリューションを10年以上使用しています。Ridderinkhof氏は次のように話しています。「担当者が現地にいるので大変助かっています。Teamcenterの導入とカスタマイズに関して、とても力になってもらいました。Simcenterについても、代理店がシーメンスデジタルインダストリーズソフトウェアとの窓口になってくれます。」

cards PLM SolutionsのCEO、Erik Burghoorn氏は次のように述べています。「cards PLM Solutionsの目標は、当社の顧客が最高の製品を製造できるようにすることです。当社の専門知識を活用して、顧客企業がソフトウェアソリューションとそのベストプラクティスを実践し、要件を満たせるようにサポートしています。cards PLM Solutionsは、PM-Bearingsのような企業が、製造プロセスのデジタル化によって効率性を向上することを可能にしています。」

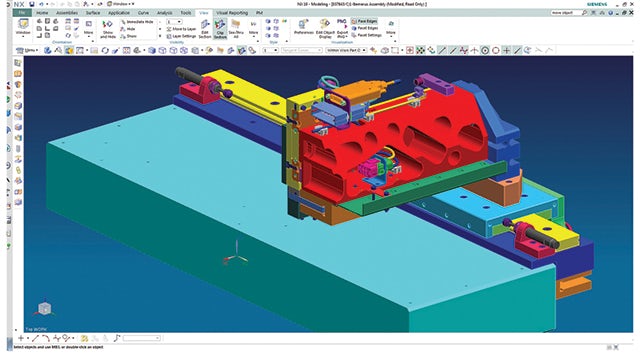

NXでアイデアを実現

直線運動ベアリングは転がり運動か、滑り運動か?滑り運動は純粋な直線か、円形か?スライドの駆動はモーター式か、それ以外か?ベアリングの使用条件に最適な素材は、金属とセラミックのどちらか?このような問題に対して、PM-BearingsのメカトロニクスエンジニアであるWalter Meijerink氏は、リニアスライドおよび位置決めシステムの設計にNXを使って、精度、再現性、荷重、および動作環境の仕様を考慮しつつ、情報に基づいた判断を日々行っています。Meijerink氏によれば「顧客の要件を最終図面化することが、私の仕事です。NX CADは、設計アイデアを迅速かつ効率的に展開するのに役立ちます。」とのことです。

PM-BearingsはTeamcenterのパーツファミリ機能を使って、部品を英数字コードで分類するのではなく、事前に定義された基準に従って分類することができました。これによって、許可されている派生部品を組み込んだり、定義済みの指標や設計基準を周知することができます。例えば、長さの異なる類似部品を同じパーツファミリにまとめることが可能です。Meijerink氏は次のように話しています。「パーツファミリは便利な機能です。いろいろな部品を素早く組み立てられるので、時間を大幅に節約できます。」完成したモデルを設計アナリストやCAMエンジニアと簡単に共有できるので、製品開発期間の短縮につながります。同氏は「NX CADには、さまざまなCADプラットフォームを使っている顧客からの設計データを読み込める機能もあり、これが私の業務にとって大切なのです」とも語りました。

解析の反復処理を高速化

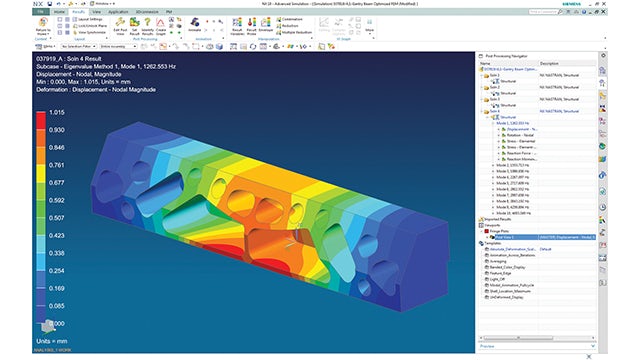

PM-BearingsのR&DエンジニアであるMathys te Wierik氏は次のように述べています。「NX CADとSimcenter 3Dの統合型CAEプラットフォームによって、日々の業務がスピードアップしました。設計が終わったら、剛性とパフォーマンスの解析を実行する必要があるのですが、これに優れているのがSimcenterです。シミュレーション用のジオメトリ作成が簡単にでき、必要に応じてジオメトリを中間サーフェスによって単純化したり、メッシュを作成したり、タスクをNX Nastranのソルバーに渡して、計算結果を解析したりできます。

必要なら、直接Simcenterの中で補剛リブをその場で移動させるなど、ジオメトリに修正を加えることもあります。関連部品はすべて自動的にアップデートされ、それを解析、比較できるため、時間を大幅に節約できました。設計 / 解析の反復処理を経て検証済みとなったデザインは、別のデータ形式に出力し直すことなく、そのままCAMエンジニアに送られます。

以前は、有限要素の算出を外注していて、解析結果が出るまで2週間かかっていました。今はSimcenterがあるので、解析の難度にもよりますが、ほんの数分から数時間で結果がわかります。このおかげで、多くの作業がスピードアップし、社内で解析できることにより、製品に関する多数の知見を得られるようになりました。」

ナノメートルの精度

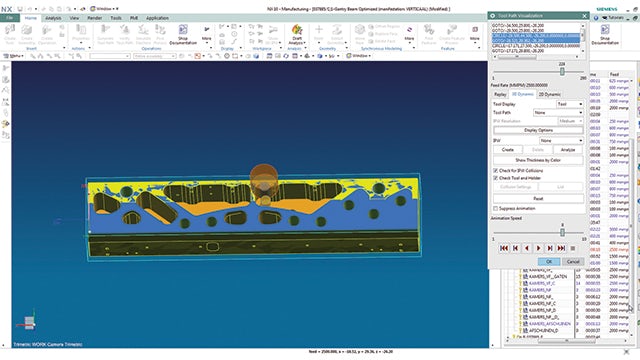

寸法精度および振動幅をナノメートル単位に縮小するという厳しい条件を課せられているPM-Bearingsは、特有の製造課題に直面しています。正確性を左右する機械加工プロセスは、製品のパフォーマンスと見た目にも影響を及ぼします。3D設計図で定義された精密可動部品を効率よく加工するためには、工場の作業員と機械のための正確な製造指示書が必要です。PM-Bearingsでは、CAD、NCプログラミング、および機械加工シミュレーションの機能が統合されたNX CAMによって、初回生産のかなり前に完全な製造計画を定義しています。

PM-Bearingsで製造の計画と管理を担当しているKenny Prins氏はコンピューター支援製造 (CAM) エンジニアであり、製造工程を初回から正しく準備するためには、デジタルで計画することが必要だと経験によって知っています。Prins氏は次のように述べています。「当初は、すべてのプログラミングを機械に対して行っていました。変更があるたびにプログラム全体を確認、修正しなければならず、大変な時間がかかり、エラーが発生しがちでした。それによる作業員および工作機械のダウンタイムで多くの時間とコストも圧迫されていました。NX CAMの導入によって、ワークピース、ツール設計、機械のデジタル・ツインを使用して、プログラミング時間を最大80%短縮することができ、これにより競争力を維持しています。」

PM-Bearingsは多くのメーカーと同様に、より高品質の製品のミル、旋削、仕上げをより迅速に行う一方で、工具の寿命も延ばさなければなりません。Prins氏は次のように説明しています。「設計チームから製造用モデルを受け取ったとき、最初に確認するのは工具と機械がそのジョブに対応できるかどうかです。NX CAMで操作を簡単に検証することで、設計された部品を実際の機械と工具で加工できるかどうかが分かります。これは非常に有効な機能で、製造時に起こり得る問題を初期の計画段階で簡単に解消することができます。製造可能性の問題が明らかであれば、設計チームと協力して、デザインを修正します。コラボレーションとデータ共有にTeamcenterが活躍しています。このクローズド・ループのプロセスを使うことによって、設計変更を解析や計画段階へ、そして工場の製造現場へと自動的に反映できます。」

「そのほかに、私が毎日使用している機能は、NX CAMの柔軟な機械加工方式です。すべての切削が全く同じとは限りません。最終部品の精度は、切削オペレーションでどれほどの圧力が加わるかに直接関わっています。機械加工方式は、ミルの対象が大きな金属ブロックなのか、それとも厚さ5ミリの小さな部品かで異なります。材料を除去するツールパスがソフトウェアから自動的に提案されますが、われわれのノウハウも加味して機械加工方式を柔軟に調整し、最高の成果物を作り出しています。自分たちの経験を取り込み、再利用することによって、効率のよい機械加工プロセスを用いて優れた品質の部品を産み出すとともに、工具の長寿命化も達成しました。」

デジタライゼーションによる精度の向上

Ridderinkhof氏は、次のように述べています。「3Dモデルの共有と、最新情報へのアクセスは、Teamcenterの一番の強みです。JTフォーマットで作成されたモデルはCAMチームだけでなく、製造計画や工場の作業員など、社内の他部署でも可視化できます。モデルを表示して、回転させ、隠れた部品を見たり、どのように構築されているかを理解でき、誰にとってもメリットがあります。アセンブリのエンジニアまでも、この情報を使っています。顧客に見せる製品デモから製品の組み立てを学ぶ社内の研修まで、すべての関係者が使用します。アイテムに追加されるサプライヤー名や部品番号などの属性を使って、ERPシステムで部品表 (BOM) が自動生成され、製品のデジタライゼーション・プロセスが購買部門にまで及び、人的ミスが減少します。」

Ridderinkhof氏はさらに「ハイエンドの精密加工企業であり続ける決意を掲げている当社は、競合他社の先を行かなければなりません。最も高精度なベアリングと位置決めスライドを今後も提供していくために、当社のエンジニアリングと製造のプロセス全体を、シーメンスデジタルインダストリーズソフトウェアのソリューションを使ってデジタル化しました。製造プロセスの最初にソフトウェアを使う時間が増えるにつれて、生産高が増加しています。全社的に効率が上がっているのです。故障をなくし、品質を改善させつつ、多彩なベアリングを短納期で提供できるため、結果として収益性が向上しました。」と語りました。