切削工具メーカー、Simcenter FLOEFDを使用して、強化冷却技術を設計

三菱マテリアル、シーメンスデジタルインダストリーズソフトウェアのソリューションを使用して、工具ホルダーの製品寿命を伸ばす

Mitsubishi Materials

三菱マテリアル株式会社は、セメント、銅、アルミニウム製品、超硬工具、電子材料を製造する日本企業です。三菱グループの中核会社の1つです。

http://www.mmc.co.jp/corporate/en- 本社:

- Chiyoda, Tokyo, Japan

- 製品:

- Simcenter Products, Simcenter FLOEFD

- 業種:

- 重機, 産業機械

Simcenter FLOEFDは、定常解析の計算が非常に速いところが気に入っています。当社にCFDの専門家はいませんが、設計者がシミュレーション解析を行っています。

Mitsubishi Materials

製品寿命を伸ばす

三菱グループは日本の産業コングロマリットであり、その傘下の三菱マテリアル株式会社 (MMC) は約100年の歴史を持つ三菱鉱業株式会社の流れを汲む会社です。

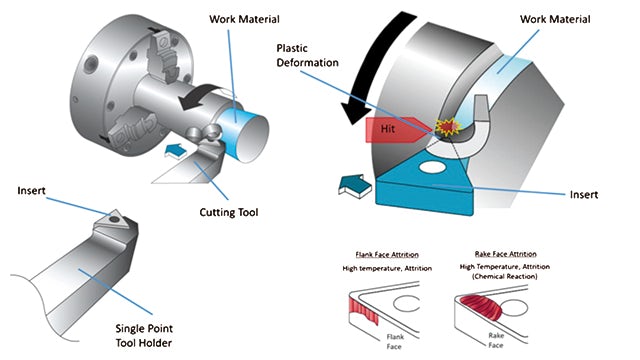

金属加工ソリューション事業を手掛ける関連会社は世界で約6,800人の従業員を擁し、炭化タングステンを主な原料とする幅広い切削工具を製造、販売しています。同社で取り扱う切削工具のひとつに旋削アプリケーションがあります (図1)。旋削アプリケーションは、接触切削点 (すくい面と逃げ面) の表面温度が600〜700℃に達するため、寿命が比較的短くなります。三角形の炭化タングステン製インサートは通常、6つのコーナーをすべて使用してから交換します。その間、工具の損傷や短命化を招きかねない熱機械的影響 (工具のすくい面と逃げ面の摩耗、摩擦熱の効果、切削で発生した極限の力が引き起こす機械的分離、化学反応など) を何度も受ける可能性があります。

こうした切削工具の従来の冷却システムは、インサート近傍に円型の冷却ノズル穴が1つ配置されています。炭化タングステン製インサートの1つのコーナーの平均寿命は通常20分ですが、冷却方法を改善することで寿命を40%伸ばし、28〜30分にすることができます。冷却方法を改善した工具ホルダーで寿命を伸ばせれば、切削工具ユーザーの生産性も高まります。

新たな冷却のアイデア

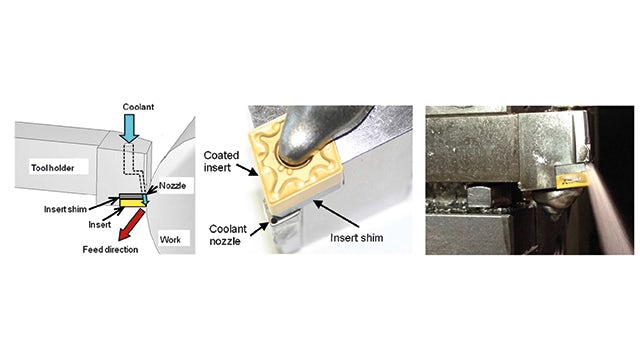

三菱マテリアルは、東京大学生産技術研究所、機械 / 生体系部門の帯川利之教授と産学連携を進め、工具の長寿化を目指しました。そして帯川教授は、三菱マテリアルの工具ホルダー向けに新たな冷却技術を考案します。製品寿命を縮めているのは、切削中に発生する極限の摩擦熱なので、新しい冷却技術によってこの摩擦熱を低減しようと考えたのです (図2)。この産学連携を通じて誕生したのがジェットクーラント (JC) 技術、「ジェットテック」です。

ノズルから噴射したクーラントを工具の最高温地点に直接届かせるのが理想的な冷却 (図2b) ですが、通常はホットスポットまで到達させることは難しく、冷却効果が落ちてしまいます (図2a)。このため、逃げ面から切削点を狙ってクーラントを高速噴射して、熱源まで到達させることが鍵となります。

このJC技術の狙いは「インサートシートの下部から液体クーラントを高速噴射してホットスポットに当て、直接冷却することでインサートの寿命を伸ばす」ことです (図3)。ステンレス鋼 (SUS304) を使用したラボ試験で、「JC技術を使用するとクーラントの噴射距離が短縮し、劇的な改善効果がある (70%)」ことが証明されました (図4)。

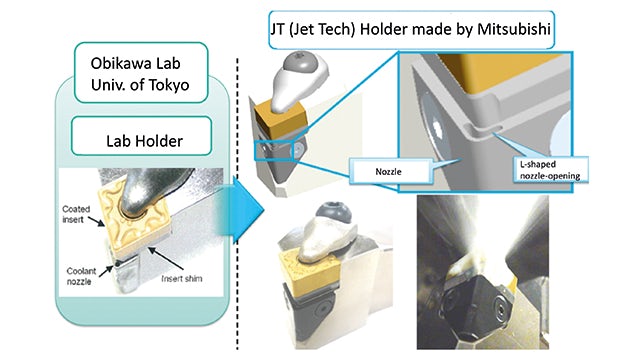

このラボ試験では「円型ノズルよりもL型ノズルの方が冷却性能が高い」ことも判明し、三菱マテリアルはJC技術を用いたL型ノズル (図5) を開発しました。

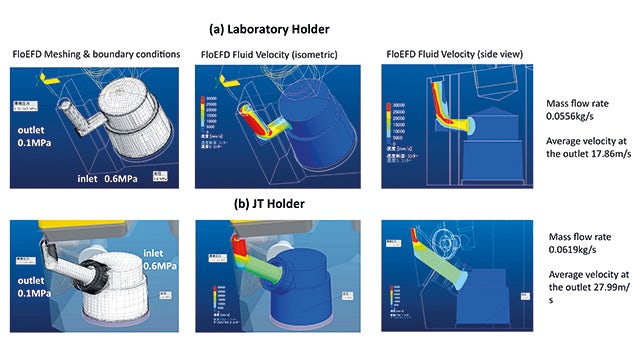

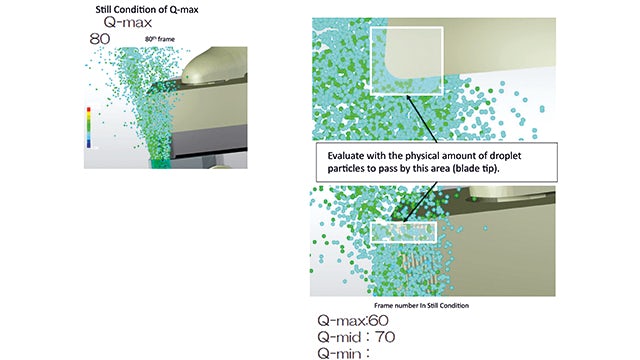

その際に、新しいL型ノズルの冷却性能と機械的効果をシミュレーションする手段が必要になりました。十分な冷却効果があるかどうか、ノズル部品が十分な耐久性を備えているかどうかを確認するために、エンジニアと設計者はコンピューター支援エンジニアリング (CAE) ツールを構築して、新しい設計案を仮想でテストしました (図6)。流体流れと熱伝達の解析には、シーメンスデジタルインダストリーズソフトウェアのSimcenter™ FLOEFD™ソフトウェアとPrometech Inc.のParticleworks™ソフトウェアを使用することに決めました。結合シミュレーションでは、Simcenter FLOEFD (図7) とParticleworks (図8) の標準機能のみを使用し、ユーザー定義のサブルーチンは含めませんでした。

ホルダーで使用するクーラントは5〜10%の希釈水ですが、CFDシミュレーションでは通常の水を使用しました。このシミュレーションの主な目的は、液冷チャネルを最適化して、冷却効果の高い穴形状を特定し、試作回数をできる限り抑えることです。そこでSimcenter FLOEFDを使用して、システムに最適な形状を求めたところ、円型ノズルと比べてL字型ノズルは、同じ圧力降下で液体流量は11%多く、ピーク速度も57%速いことがわかりました。液体の流量と圧力は、Simcenter FLOEFDのCFDシミュレーションで抽出し、Particleworksシミュレーションツールへ入力しました。ホルダーのノズルから液滴が出てくるところと、その液滴が冷却対象に到達するところをシミュレーションしました (図8)。三菱マテリアル、加工技術センターの副長である高橋秀文氏はSimcenter FLOEFDについて次のように述べています。「Simcenter FLOEFDは、定常解析の計算が非常に速いところが気に入っています。当社にCFDの専門家はいませんが、設計者がシミュレーション解析を行っています。自動メッシュ生成の設定も、使い慣れたCADパッケージ、PTC Creo内で簡単にできるので、Simcenter FLOEFDはCFDに最適です。特にスマートセルCFD機能が素晴らしいです。」

その後、この手法で「ジェットテック」ホルダーの試作品を作成して測定したところ、満足のいく熱性能を得られることが分かりました。SS304ステンレスの切削試験では、結果が70%向上しました。三菱マテリアルは、開発したこの手法で「ジェットテック」ノズルの特許を取得しました (図9)。これを使えば、構成を変えたホルダーノズルも比較的簡単に作成できます。将来的には、これら2つの流体シミュレーションソフトウェアツール (Simcenter FLOEFDとParticleworks) をさらに密接に連携させて、同様の解析を行っていきたいと考えています。

切削試験の結果

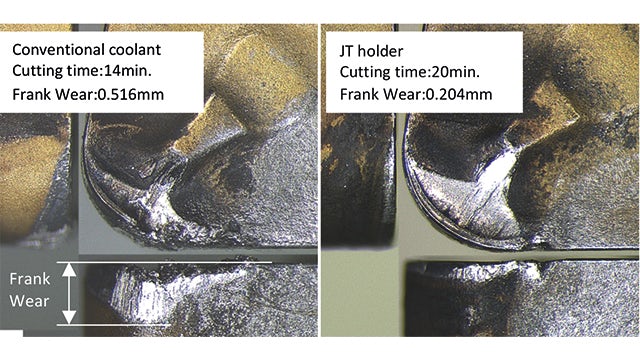

図10は切削試験後の摩耗による損傷を示したものであり、図11は逃げ面の摩耗を示す線グラフです。図10では、刃先からの摩耗距離で摩耗の程度を表しています。逃げ面の摩耗が0.2mmに達した時点を寿命としました。図10と図11が示すように、従来の冷却方法では、切削開始14分後に刃先の逃げ面の摩耗は0.5mmに達し、擦り切れが顕著です。一方「ジェットテック」ホルダーを使用した場合は、切削開始14分後の逃げ面の摩耗はわずか0.15mmです。寿命とみなす0.2mmに到達したのは20分後でした。「ジェットテック」ホルダーを使用すると、従来の冷却方法と比較して、製品寿命が40%伸びることが分かります。

三菱マテリアルは、ラボ試験の結果を設計プロセスに応用し、「冷却方法を効率化して切削工具の寿命を延ばす」という目的を達成しました。Simcenter FLOEFD流体解析ツールは、非常に効率的な製品開発ツールであると証明されました。

自動メッシュ生成の設定も、使い慣れたCADパッケージ、PTC Creo内で簡単にできるので、Simcenter FLOEFDはCFDに最適です。特にスマートセルCFD機能が素晴らしいです。

Mitsubishi Materials