自動車会社がIBS QMSを使用して組織全体に渡り品質管理プ ロセスを標準化

Georg Fischer Automotiveがシー メンスPLMソフトウェアソリューショ ンを使用して製品ライフサイクル全 体の最適化を実現

Georg Fischer Automotive

Georg Fischer AGは、スイスのシ ャフハウゼンを拠点とする国際的 な企業グループです。世界各地の 50か所の生産拠点と130の会社 に、約14,000名の従業員を抱えて います。Georg Fischer AGは、GF Piping Systems、GF Automotive、GF Machining Solutionsの3つの主要部門で構 成されます。

http://www.gfau.com- 本社:

- Schaffhausen, Switzerland

- 製品:

- Opcenter, APQP, Audit Management, Concern and Complaint Management, Gage Management, Incoming / Outgoing Goods Inspection, Inspection Plan Management, Opcenter Quality, Quality Action Management, Statistical Process Control SPC, Supplier Management

- 業種:

- 自動車 / 輸送機器

当社が目指したのは、標準化されたCAQソフ トウェアを部門全体で使用することによる、プロ セスの安定性と効率の向上でした。この高い目 的を達成できたのも、QMSを使用したおかげで す。

Georg Fischer Automotive

グローバルな事業展開

Georg Fischer Automotive (GF Automotive)は、Georg Fischer AG Industrial Groupに属し、スイスのシャフハ ウゼンに本社を構えています。Georg Fischer AGは、世界各地の50か所を超える 生産拠点と130の会社で構成され、約 14,000名の従業員を抱えています。Georg Fischer AGには、GF Piping Systems、GF Machining Solutions、そしてGF Automotiveの3つの中核部門があります。

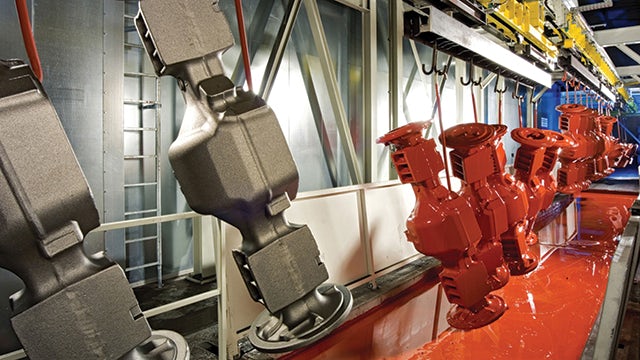

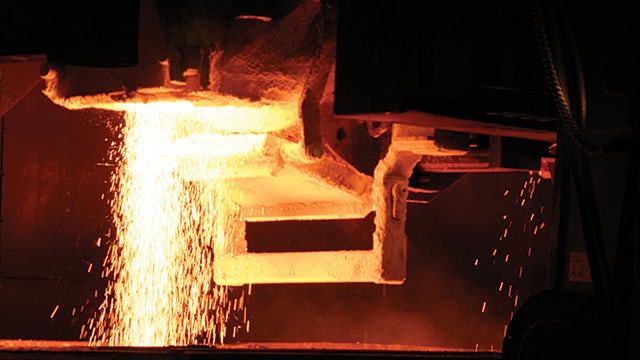

シャフハウゼンを拠点とするGF Automotiveは、自動車産業と自動車部品サ プライヤー部門向けに鋳鉄、アルミニウム およびマグネシウム部品の開発と製造を手 掛けています。約5,000名の従業員が、ドイ ツ、オーストリア、中国にある9か所の生産拠 点で、1億個を超えるコンポーネントを製造し ています。自動車部門の研究開発(R&D)作業 は、スイスと中国で行われています。

品質管理プロセスの標準化

QMSソフトウェアは当初、生産関連システム の標準化を目的に導入されました。GF Automotive部門は近年、著しい成長を遂げ ています。プラントの各プロセスおよびシス テムを解析した結果、システム環境が異種混 在型であるため、データの一貫性を実現する のが困難であることが判明しました。最終的 には、プロセスを横断するQMSシステムの導 入により、会社の品質管理(QM)プロセスの標 準化、および顧客要件とコンプライアンス要 件への対応能力の向上を目指すことになりま した。

6名から成るチームが、実現段階で、機能仕 様書の作成前に真っ先に着手したのが、個 別サブプロセスの明確化です。その結果、包 括的な品質管理には、ソフトウェアソリュー ションの実装が必要であることが明らかに なりました。

選択プロセス

クロスプロジェクトQMチームの調査によっ て分かったGF Automotiveで最初に取り組 むべき作業が、標準化されたプロセスの開 発と、その後のプロセスのマッピングに使用 できるソフトウェアの選択でした。その際、検 討を要したのが以下の課題です。

システムを長期間使用できる

柔軟性に優れた、スケーラブルなシステ ムである

適切な場所でのみ自動化を利用する

マップ対象のプロセスが、システムで文書 化され、ユーザーにとって分かりやすい

言語オプションがあり、システムをさまざ まな国で使用できる

コンピューター支援品質(CAQ)機能 と、SAPエンタープライズ・リソース・プラ ンニング(ERP)および生産計画および制御 (PPC)システムの混在がない

古いデータの転送がない

チームは、機能を比較した末に、シーメンス PLMソフトウェアのQMSソフトウェアを推奨 しました。

GF AutomotiveがQMSソフトウェアを選択 した理由としては、機能性に加え、リスクが 低いと判断されたことが挙げられま す。QMSソフトウェアは、変更するだけで使 用できる、十分に成熟した、広く用いられて いるソリューションです。持続可能であり、 投資対象としても安全でした。

こうしてGF Automotiveでは、QMSソフトウ ェアと、各種アドオンを含めた、PPC/ERPシ ステムとしてSAPを併用するのが、最良の組 み合せであると結論付けました。

高い目標の実現

GF AutomotiveとシーメンスPLMソフトウェ アのプロジェクトチームは、GF Automotive の2か所のサイトで開始するパイロットプロ ジェクトに向けて、連携して包括的な技術仕 様書を作成しました。

プロジェクトの独自性は、すべてのモジュー ルを両方のパイロットプラントにフル実装 してから、同社のヨーロッパの7つのプラン トに展開した点にあります。

標準化された特定のアプローチ/テンプレ ートが、各プラントに適用されました。この アプローチ/テンプレートは、次に、他のす べてのプラントでの展開に用いられました。

「当社が目指したのは、標準化されたCAQ ソフトウェアを部門全体で使用することによ る、プロセスの安定性と効率の向上でした」 と品質および適合証明書(CoC)ロジスティク スの責任者であるJoerg Nawrocki氏は述べ ています。「この高い目的を達成できたの も、QMSを使用したおかげです。」

実装段階

第1段階展開の第1段階で、GF Automotiveは、QMS Concern and Complaint Managementモジ ュール、QMS Gage Management System モジュール、およびQMS Audit Managementモジュールを使用しました。

これらのモジュールが実装の第1段階用に 選ばれた理由は、相互依存がなく、比較的 自律的な動作を行うからです。また、オペレ ーションの観点から単純なモジュールと見 なされたのかもしれません。この点がユー ザーに安心感を与え、システムは広く受け 入れられました。

懸念および苦情管理

GF Automotiveが選んだのは、懸念および 苦情管理を包括的にカバーするリーンソリ ューションを構築して、あらゆるニーズに対 応することでした。ソリューションには、お客 様、サプライヤー、および社内の苦情への対 応能力が求められます。自動車部品サプラ イヤーにとって不可欠な8Dレポートは、取 得されたデータに従い、システムによって自 動的に作成されます。

GF Automotiveでは、結果をQMS Professionalの先行製品品質計画(APQP)機 能に自動的かつ体系的にフィードバックす る必要がなくなりました。

将来的には、労働安全および環境保護点検 に関するデータ、結果、および作業の取得と 評価に、QMS Concern and Complaint Managementモジュールを使用することを 検討しています。

QMS Quality Action Managementモジュー ルは、GF Automotiveにとって特に重要で す。このモジュールは、作業の処理とステー タスの監視に使用されます。ユーザー関連 の作業を含む、定義されたすべての作業を 部門間でビジュアル化できます。さらに、さ まざまな作業タイプのエスカレーションメ カニズムが設定可能です。これにより、GF Automotiveは、期限を過ぎた場合の一連の 作業を判断することができます。

ゲージ管理

GF Automotiveでは、QMS Gage Managementモジュールが、点検サイクル監 視付きの電子インデックスカードとして使用 されます。校正と能力チェックは、個々のケー スについて実行されます。

特定のサイトでのみ例外的に、校正が成功 した後のステータスフィードバックを含め、 校正ラボとの双方向のデータ交換が発生し ます。すなわち、校正対象ゲージに関するデ ータを外部校正ラボまたは内部校正部門に 自動的に転送することができ、その結果が校 正後にシステムに戻されます。

監査管理

QMS Audit Managementモジュールは、標 準形式で広範囲に使用されており、可能な 限りシンプルに保つ必要があります。このモ ジュールは、ドイツ自動車工業会(VDA) 6.3 に準拠した内部監査、外部およびサプライ ヤー監査、貨物安全確保、労働安全監査、お よび環境保護監査の管理と取得に使用され ます。

第2段階展開の第2段階のテンプレートは、QMS Advanced Product Quality Planning (APQP)モジュールで構成されました。生産 制御計画、プロセスのフローチャート、およ び故障モード影響解析(FMEA)が含まれま す。

APQPプロジェクト管理

GF Automotiveでは、新しいプロジェクトは すべてQMS APQPモジュールでセットアッ プされています。これにより、プロセスおよ び管理計画を含む、プロジェクトのステータ スを常時監視することができます。

内部プロジェクト標準の実装では、標準化 された(全プラントの全プロジェクトに同一 の)チェックリストを使用する必要がありま す。プロジェクトの節目の測定用に、品質ゲ ートが定義されています。プロジェクトレポ ート作成機能もインストールされています。

先行製品品質計画FMEA

GF Automotiveでは製品FMEAと工程 FMEA、研究開発では設計FMEAを用いて処 理します。このように区別することで、個々 の部品レベルとプロセスレベルの両方でリ スク解析が行えます。

プロジェクトの範囲内のすべての製品に対 してFMEAが1つ作成されます。このFMEA は、マスターFMEAをベースとしており、個々 の製品にリンクされています。従って、設計 とプロセスの変更は、それぞれのFMEAに 即座に反映されます。

第3段階展開の第3段階では、このテンプレートが、 インプロセス、入荷、および最初のサンプリ ング点検に使用されました。

点検計画によるインプロセス点検

QMS Inspection Plan Managementモジュ ールは、QMS品質管理ソリューションの中 核要素です。GF Automotiveの点検計画の 作成オプションは、3つあります。点検計画 を手動で作成する方法、測定プログラムを 流用する方法(主に寸法点検の場合)、QMS に内蔵されたグラフィカルな点検計画オプ ションを使用する方法です。

部品点検と特別な点検計画には、QMS Statistical Process Control (SPC)モジュール とQMS Incoming Goods Controlモジュー ルを用います。

連続生産を行うGF Automotiveでは、連続 点検オーダーを使って、結果を取得して評 価します。個別点検オーダーは、ファウンド リ内など、バッチ情報の取得を必要とする 特定のプロセスステップにのみ使用されま す。

測定装置が連携しているため、インプロセ ス点検でのデータ取得は、手動と自動の両 方で実行されます。これには、以下の実行が 含まれます。

スペクトル解析

引張テスト

硬度テスト

密度テスト

ゲージテスト

X線テスト

QMS Statistical Process Controlモジュール により、生産プロセスを最適な状態に制御で きます。崩壊を初期段階で検出することがで きます。その原因を取り除き、生産プロセス を最適化することで、ゼロ欠陥生産の前提条 件が整います。

サプライヤー評価による入荷点検

入荷点検では、購入部品と原材料の品質確 認を行います。これには主に、材料および原 材料の検査(例えば、スペクトル解析)と属性 のOK (okay)/NOK (not okay)点検(ゲージ点 検、測定ラボ点検)が含まれます。点検結果 は、サプライヤー評価の根拠となる、ランダ ムサンプルと動的抜取手順から導出されま す。

GF Automotiveでは、入荷要件とサプライ ヤー評価要件に対応するため、SAP ERP/ PPCシステムとの双方向インターフェースを 使用します。期限と数量の信頼性に関する 情報がSAPから、品質データがQMSシステ ムから送信されます。入荷点検結果は、SAP に返送されます。

中国でのQMSソフトウェアソリューションの 展開

中国でのコンピテンシーの支援と開発促 進、および中国OEMの優先パートナーとし ての地位確保を目的に、経営幹部は、2012 年に中国蘇州と中国昆山にあるGF Automotiveの工場でこのプログラムを展 開することを決議しました。蘇州工場は、自 動車業界向けのマグネシウムおよびアルミ ニウムダイカストの製造を専門とし、昆山工 場は、鋳鉄コンポーネントを製造していま す。

2013年、両工場はすべてのQMSモジュール の導入に成功し、わずか9か月で稼働を開 始しました。

ユーザーは、中国語のユーザー・インターフ ェースですべてのアプリケーションを使用 できるため、導入当初からサイトの受け入 れに積極的でした。シーメンスPLMソフトウ ェアは、中国語のトレーニングセッションを 開催し、好評を博しました。

利点

QMSを使用することで、社内の透明性が高 まり、工場に依存しない形で体験の伝達を 促進できます。QMSシステムを使用すると、 製品ライフサイクル全体の最適化が実現さ れます。

標準化されたプロセスで、関連するすべて のデータが、それぞれの従業員によって監 視および管理されます。これにより、データ トラッキングプロセスが大幅に簡素化さ れ、応答時間を簡単に短縮できます。

ソフトウェアは、GF Automotiveの会社をま たいだ品質基準の達成もサポートします。

GF AutomotiveでシーメンスPLMソフトウェ アの品質管理ソリューションの実装が成功 したのには、以下の要因があります。

単純な機能からスタート

短期間での成功体験の獲得

品質管理のサポートと維持

展開用テンプレートの明確な定義

人材の一貫性

専門家から成る包括的なチームの活用

各工場で主要ユーザー1名を中央連絡先 として指名

「QMSの導入により、Georg Fischerでの品 質管理の透明性を高めることができまし た」と、GF Automotiveの品質管理とロジス ティクスの責任者であるMichael Edbauer 氏は述べます。「個々のモジュールの実装と 是正措置のモニタリングが実施された後、 顧客満足度が向上しました。」

QMSの導入により、Georg Fischerでの品質管理の透明性 を高めることができました。個々 のモジュールの実装と是正措置 のモニタリングが実施された後、 顧客満足度が向上しました。

Georg Fischer Automotive