Azienda produttrice di macchine utensili usa Mechatronic Concept Designer e SIMT per automatizzare i test del software delle macchine

Le soluzioni Siemens consentono a TRUMPF di migliorare la qualità e ridurre il time-to-market...

TRUMPF

Nata nel 1923 come officina meccanica, TRUMPF è cresciuta fino a diventare una delle aziende leader a livello mondiale nel campo delle macchine utensili, delle tecnologie laser e dell'elettronica per applicazioni industriali. Con oltre 70 filiali in tutto il mondo, nel 2020 l'azienda ha conseguito un fatturato pari a poco meno di 3,5 miliardi di euro.

http://www.trumpf.com/- Sede centrale:

- Ditzingen, Germany

- Prodotti:

- Mechatronics Concept Designer, NX

- Settore industriale:

- Macchinari industriali

Mentre prima occorrevano settimane per testare le release del software, ora è possibile farlo in un solo giorno.

TRUMPF

Lavorazione di parti in lamiera, ma non solo

Molti dei prodotti che usiamo ogni giorno, dagli apparecchi elettronici portatili agli utensili da cucina e alle automobili, presentano parti realizzate con lamiere tagliate e sagomate. Non si tratta solo delle parti che compongono l'involucro esterno. Molti settori utilizzano parti in lamiera complesse come componenti strutturali. In molte applicazioni, le parti in lamiera hanno ormai da tempo sostituito i pezzi ottenuti per fusione e lavorazione meccanica, in quanto più leggere e più facili da produrre in grandi quantità.

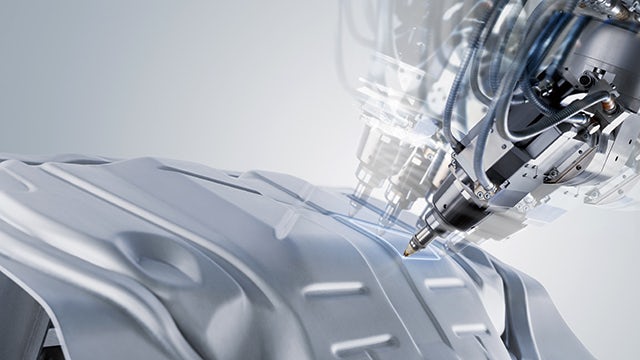

La produzione di queste parti è agevolata dall'uso di macchine utensili concepite appositamente per tagliare le lamiere grezze e sagomare le parti. Il Gruppo TRUMPF, con sede centrale a Ditzingen, vicino a Stoccarda (Germania), è tra i pionieri e le aziende leader a livello mondiale nel campo della produzione di macchine per la lavorazione della lamiera. Fondata nel 1923, TRUMPF ha presentato nel 1968 la prima macchina al mondo per la lavorazione della lamiera con controllo numerico del percorso, in grado di offrire un processo completamente automatizzato, anche a livello di cambi utensile. Nel 1979, TRUMPF ha integrato la tecnologia laser in una punzonatrice laser combinata.

Poiché le sorgenti laser importate non erano abbastanza precise e affidabili, TRUMPF iniziò a produrne di proprie, affermandosi come produttore di laser nel 1985. Questo ha dato impulso allo sviluppo di macchine da taglio laser ad alta velocità altamente competitive, tra cui TruLaser 5030, e ha consentito a TRUMPF di diversificare la propria produzione. Oltre ai sistemi laser per il taglio, la saldatura e il trattamento delle superfici delle parti 3D, il Gruppo offre laser e generatori ad alte prestazioni, nonché soluzioni di additive manufacturing mediante laser.

Il principale ambito di attività di TRUMPF è la produzione di macchine utensili flessibili per la lavorazione di lamiere e tubi. Il portfolio prodotti dell'azienda include macchine per piegatura, punzonatura e operazioni combinate di punzonatura e taglio laser, nonché per applicazioni di taglio e saldatura laser, ed è completato da macchine specializzate e da soluzioni di automazione, networking e software progettate per assistere gli operatori in tutte le fasi della trasformazione dei progetti 2D in prodotti 3D completi, dalla progettazione al controllo della produzione. Nelle proprie fabbriche smart in Germania e negli Stati Uniti, TRUMPF offre consulenza e formazione ai clienti, presentando loro le soluzioni di produzione in ambito Industria 4.0 collegate in rete.

La crescente importanza dei test sul software

TRUMPF reinveste più del 10% dei propri ricavi annuali in ricerca e sviluppo (R&S). Una parte sempre più consistente di questo investimento è dedicata allo sviluppo software. Oltre a rappresentare un vantaggio per gli acquirenti di nuove macchine, l'estensione delle funzionalità e il miglioramento continuo del software di controllo e visualizzazione, soprattutto per quanto riguarda le nuove versioni software rilasciate a cadenza semestrale, agevolano l'estensione, l'aggiornamento e l'upgrade delle macchine TRUMPF per la lavorazione della lamiera già esistenti.

Sebbene siano standardizzate, ovvero caratterizzate da un unico meccanismo di base comune a tutti i prodotti della stessa famiglia, le macchine TRUMPF sono disponibili in diverse versioni e offrono molteplici opzioni. Questa varietà complica notevolmente la procedura di test cui vengono sottoposte le nuove versioni software prima del rilascio. Il software creato per l'uso nei controllori logici programmabili (PLC, Programmable Logic Controller) delle macchine presenta una serie di routine di test automatico, che tuttavia non sono in grado di fornire una rappresentazione del comportamento temporale delle apparecchiature meccatroniche complesse. In passato, i test finali dovevano essere eseguiti utilizzando prototipi fisici. TRUMPF utilizzava, come banchi di prova per il test del software e la risoluzione dei problemi, una serie di configurazioni con macchine reali di ciascun tipo.

"La procedura di test del software, basata sull'uso di macchine reali e sull'analisi di tutte le funzionalità della macchina, risultava macchinosa e dispendiosa in termini di tempo", afferma Bernd Renz, responsabile del Machine Dynamics Department di TRUMPF. "Inoltre, non consentiva di provare tutte le opzioni di configurazione e tutti gli scenari di errore possibili".

Utilizzo del digital twin per i test

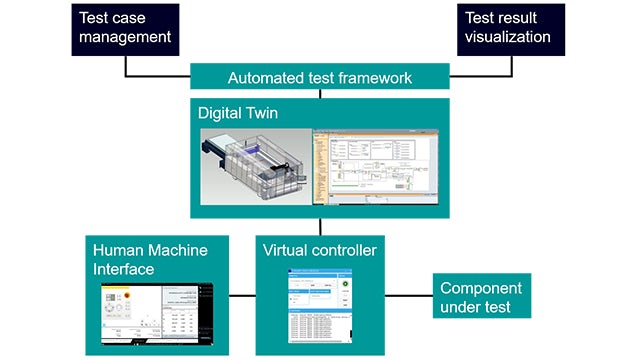

Per ovviare a queste lacune, gli ingegneri del Machine Dynamics Department di TRUMPF hanno deciso di utilizzare il digital twin di ciascuna macchina anziché la macchina reale per i test sul software. Secondo Renz, trovare il software giusto per svolgere tutte queste operazioni complesse ha rappresentato una vera e propria sfida. Sebbene molti prodotti software di modellazione siano ottimizzati per il virtual commissioning di singole macchine mediante la simulazione Hardware-in-the-loop (HiL), il test di diversi modelli informatici nel mondo virtuale richiede la simulazione Software-in-the-loop (SiL).

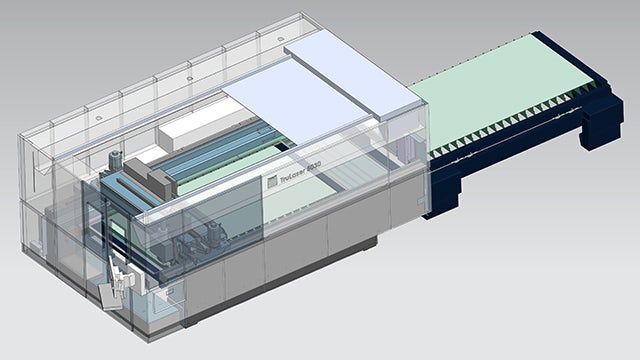

Gli ingegneri di TRUMPF hanno acquisito conoscenze approfondite su diversi prodotti software e ne hanno utilizzati tre per modellare la macchina da taglio laser TruLaser 5030. In seguito a un benchmarking competitivo, hanno scelto una combinazione di prodotti utilizzata di frequente come soluzione per il virtual commissioning. Questi prodotti fanno parte del portfolio Xcelerator™, un portfolio completo e integrato di software e servizi offerto da Siemens Digital Industries Software. Si tratta del software Mechatronics Concept Designer™, parte del portfolio software NX™ per la progettazione, l'ingegneria e la produzione assistite da computer (CAD/CAE/CAM), e della piattaforma di simulazione SIMIT.

"Insieme, queste due soluzioni di simulazione ci hanno permesso di creare quella che definiamo la macchina virtuale di TRUMPF", afferma Renz. "Questa macchina usa una libreria di modelli per creare comodamente e in modo semiautomatico un digital twin per tutte le macchine necessarie per eseguire il test del software".

Test in ambiente completamente virtuale

Utilizzando Mechatronics Concept Designer, gli ingegneri di TRUMPF hanno creato modelli cinematici di tutti i componenti e gli assiemi che potrebbero essere utilizzati in una configurazione TruLaser 5030. Per farlo, hanno importato i modelli 3D dal software CAD dell'azienda e integrato i solidi con informazioni sulle dipendenze cinematiche e le proprietà fisiche rilevanti in termini di inerzia o effetti gravitazionali.

"Grazie alla semplicità d'uso e alle potenti funzionalità di importazione, Mechatronics Concept Designer ci ha aiutati a gettare le basi per l'utilizzo del digital twin come banco di prova", dichiara Renz. "Inoltre, il motore di modellazione 3D completo integrato ci consente di apportare rapidamente nuove modifiche, come la semplificazione del modello per prestazioni ottimizzate".

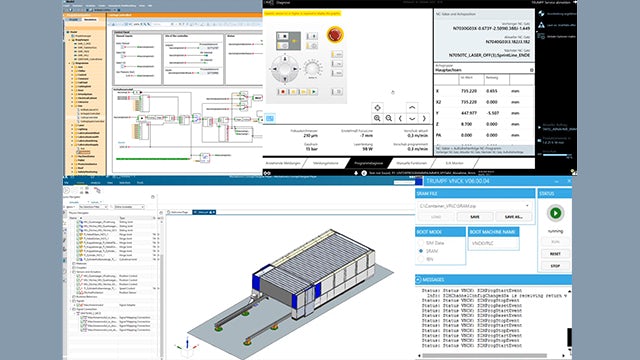

La piattaforma di simulazione SIMIT semplifica l'integrazione tra l'ambiente di simulazione e quello di automazione, che può essere eseguita mediante HiL o SiL senza bisogno di utilizzare l'hardware del sistema di automazione.

Per la creazione di modelli funzionali completi, la piattaforma fornisce una serie di librerie con componenti di simulazione e specifici del settore. Utilizzando i modelli SIMIT, gli ingegneri di TRUMPF hanno creato una libreria di modelli con tutti i componenti di TruLaser 5030 e il rispettivo comportamento temporale.

La macchina virtuale di TRUMPF

Gli esperti di TRUMPF hanno sviluppato un software di configurazione che utilizza la libreria di modelli SIMIT per configurare in modo semiautomatico una serie di modelli di singole macchine per i test automatizzati. Questo configuratore di digital twin imposta inoltre i parametri per l'interfaccia di memoria condivisa con il connettore di simulazione. Il software ha sviluppato anche collegamenti interni e sincronizza il modello comportamentale di SIMIT con il VNCK (Virtual Numeric Control Kernel), oltre a gestire tutti gli strumenti software coinvolti.

Insieme, SIMIT, Mechatronics Concept Designer e gli strumenti software sviluppati internamente possono supportare l'uso di parti e assiemi con diversi stati di versione ai fini della creazione di un digital twin completo di tutte le possibili configurazioni della cosiddetta macchina virtuale TRUMPF (vTM). Nel tempo, verranno inclusi anche tutti gli strumenti di movimentazione automatizzata di cui la macchina può essere dotata. "Il digital twin di una macchina standard si basa per l'80% su modelli SIMIT e solo per il 20% su modelli Mechatronics Concept Designer", afferma Kevin Diebels, Machine Dynamics Engineer e responsabile della creazione della soluzione software completa. "Ma se una macchina è dotata di strumenti di movimentazione automatizzata, questo rapporto si inverte".

Test rapido del software

La decisione di investire in una soluzione di test automatizzata in grado di generare automaticamente un digital twin completo di tutte le configurazioni macchina richieste sta dando i suoi frutti in molti modi. Uno degli aspetti positivi è dato dal fatto che, una volta che la libreria di modelli contiene tutti i componenti di un particolare tipo di macchina, realizzare una nuova configurazione macchina è molto meno dispendioso in termini di tempi e costi rispetto a realizzare un prototipo fisico. "Siamo riusciti a modellare una macchina simile in soli due giorni", afferma Diebels.

E la velocità con cui sono stati svolti i test è stata ancora più sorprendente: “Mentre prima occorrevano settimane per testare le release del software, ora è possibile farlo in un solo giorno”, aggiunge. "La procedura di test automatizzata basata sul digital twin creato utilizzando Mechatronics Concept Designer e SIMIT copre un maggior numero di opzioni di configurazione".

"I test rapidi del software, eseguiti utilizzando la macchina virtuale TRUMPF come banco di prova, ci consentono di ridurre notevolmente il time-to-market per le innovazioni, garantendo al contempo un software privo di errori", conclude Renz. "Prevediamo di ottenere un ritorno sull'investimento in meno di un anno".

Siamo riusciti a modellare una macchina simile in soli due giorni.

TRUMPF