Un'università belga utilizza le soluzioni Siemens per fornire una formazione completa sulla progettazione e la fabbricazione dei prodotti

Grazie a NX, Simcenter e Teamcenter, gli studenti della Thomas More acquisiscono tutte le competenze e le conoscenze necessarie per gestire con sicurezza l'intero processo di creazione dei prodotti...

Thomas More

La Thomas More, la più importante università di scienze applicate nelle Fiandre, offre più di 30 corsi di laurea triennale in lingua olandese e una vasta gamma di programmi in lingua inglese nella provincia belga di Anversa. La Thomas More offre anche programmi di scambio culturale in lingua inglese per gli studenti delle università partner.

https://www.thomasmore.be- Sede centrale:

- Sint-Katenlijne-Waver, Belgium

- Prodotti:

- NX, Simcenter Products, Teamcenter

NX consente di ridurre drasticamente il tempo necessario per la programmazione CNC.

Thomas More

Formazione, dall’ideazione al prodotto finito

La Thomas More è la più importante università di scienze applicate nella regione belga delle Fiandre, con sette campus, molti dei quali situati nella provincia di Anversa. Fa parte della più ampia rete accademica e formativa della KU Leuven, la più rinomata università del paese. Proponendo una formazione più pratica a livello accademico, la Thomas More offre agli studenti corsi triennali per il conseguimento di lauree professionali.

"Il settore cerca presone tecnicamente preparate, capaci di progettare un prodotto e gestire la produzione delle parti necessarie, anziché semplici programmatori di macchine utensili NC", dichiara l'Ing. Jeroen Mingneau, professore di progettazione e produzione presso la Thomas More. "Proprio per questo, forniamo agli studenti tutte le competenze e le conoscenze necessarie per gestire con sicurezza l'intero processo di creazione dei prodotti".

Nel campus De Nayer vicino a Mechelen, che la Thomas More condivide con la KU Leuven, gli studenti del master della KU Leuven lavorano a stretto contatto con gli studenti di tecnologie di progettazione e produzione della Thomas More a progetti che coprono l'intero processo di creazione dei prodotti.

"A un certo punto del corso, gli studenti possono decidere se dedicarsi maggiormente alla progettazione o alla produzione, ovvero se seguire il percorso di design o quello industriale", spiega Mingneau. “Qualsiasi cosa scelgano, vengono continuamente incoraggiati a superare i propri limiti".

La formazione guida gli studenti lungo tutto il percorso, dall’ideazione al prodotto finito. Ogni anno, gli studenti svolgono esercitazioni in team in cui devono creare un nuovo prodotto da zero, mettendo in pratica le nozioni teoriche che hanno appreso a lezione. All'inizio dispongono solo di un requisito, un compito da svolgere, un budget e una scadenza.

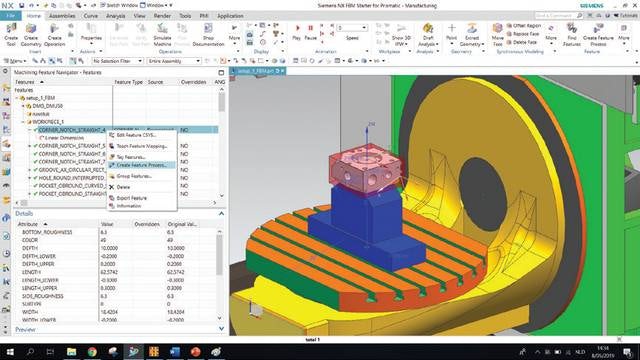

In her internship, a Thomas More student studied the software functionality and the specific machine language NX uses for feature-based machining with defini tions of the designed space and PMIs.

Formazione assistita da computer

Tutti gli studenti del corso di tecnologie di progettazione e produzione utilizzano il software NX™, una soluzione integrata di progettazione CAD/CAM/CAE (Computer-Aided Design, Manufacturing and Engineering) di Siemens Digital Industries Software. All'inizio vengono creati i progetti digitali, che sono quindi testati e verificati nel mondo virtuale. Per questa fase, a seconda delle caratteristiche specifiche del progetto, si avvalgono di NX o di un altro software del portfolio Siemens Simcenter™.

Gli studenti della Thomas More eseguono quindi il passaggio in produzione. Utilizzando i progetti delle parti creati in NX, gli studenti di tecnologie di progettazione e produzione sfruttano le funzionalità CAM del software per programmare il codice destinato alle macchine utensili a controllo numerico (NC, Numerical Control). Leggono e analizzano i codici creati automaticamente in fase di post-processing, per comprendere più a fondo i vari codici di lavorazione utilizzati dalle diverse macchine, oltre ai formati neutrali, come il codice ISO. Fin dalla fase iniziale, gli studenti simulano le operazioni di lavorazione basandosi sui Digital Twin dei propri progetti e su quelli dei macchinari, utilizzando le funzionalità di NX e le capacità di simulazione integrate nelle macchine stesse.

Durante il secondo anno, gli studenti usano tecniche più avanzate, a partire dalla lavorazione simultanea a 3 assi e dal posizionamento a 5 assi. Anche in questo caso ci si avvale della simulazione. Devono svolgere tutto il lavoro di preparazione, inclusa la selezione di utensili e fissaggi, rispettando tolleranze di soli 2/100 mm. In una giornata di esercitazione, devono produrre una parte finita e sottoposta a controllo qualità, oppure un piano dettagliato su come completare il lavoro che hanno iniziato.

Nella fase più avanzata, gli studenti utilizzano la lavorazione simultanea a 5 assi per fabbricare parti leggere estremamente complesse destinate ad applicazioni aerospaziali, soggette a rigorosi requisiti di precisione e qualità della superficie. Devono prestare particolare attenzione alla prevenzione delle collisioni e all'uso di specifici codici G per le tecnologie di lavorazioni avanzate, come la fresatura adattiva e trocoidale. "Collaboriamo a stretto contatto con i produttori di utensili, sviluppando nuove strategie di fresatura e il software necessario per implementarle", spiega Mingneau. "In alcuni dei nostri progetti, gli studenti più esperti hanno ottenuto un notevole aumento di velocità, riducendo da 30 a 3 minuti i tempi di lavorazione di una parte complessa".

Thomas More students used NX software for design and verificatio n of parts to be manufactured combining various additive and subtractive production methods and the use of robotics.

Produzione avanzata

In aggiunta a NX, per CAD e CAM, e a Simcenter per le varie attività di simulazione, gli studenti usano anche il software del portfolio Siemens Teamcenter®, soprattutto funzionalità come il collegamento all'officina, la gestione degli utensili, l'utilità integrata per la pianificazione dei processi o la libreria di risorse. "La soluzione Teamcenter per le aziende manifatturiere fornisce veramente la struttura informativa dei nostri laboratori di produzione", dichiara Mingneau. “Grazie a Teamcenter, i nostri studenti apprendono automaticamente un approccio all'avanguardia alla gestione dei dati di produzione.”

Anche se le aziende del settore manifatturiero dimostrano un notevole interesse per gli studenti della Thomas More con una laurea triennale professionale, molti studenti preferiscono raggiungere livelli di formazione superiori. Nel proprio campus De Nayer, l'università studia le nuove tendenze di produzione. Gli studenti dei corsi più avanzati utilizzano le tecnologie, i macchinari e gli strumenti più moderni, inclusa la stampa 3D, oppure combinano metodi di produzione additiva e sottrattiva.

Gli studenti della Thomas More hanno utilizzato il software NX per progettare e verificare le parti da produrre, combinando vari metodi di produzione additiva e sottrattiva e utilizzando la robotica. Hanno realizzato una versione metallica della bottiglia di una famosa marca di birra belga, un prodotto che tutti conoscono, procedendo in più fasi. La prima fase è stata la produzione WAM (Wire-Arc Additive Manufacturing), in cui è stato utilizzato un robot per la deposizione multiasse del materiale. La bottiglia è stata quindi separata dalla piastra di supporto tramite una macchina per l’elettroerosione (EDM) a filo. Dopo la tornitura per la finitura della superficie, il prodotto è stato inviato a un centro di fresatura a 5 assi per incidere il marchio sulla superficie curva della bottiglia.

"I nostri studenti hanno utilizzato NX CAM in tutte le fasi necessarie per la produzione della bottiglia in metallo, combinando vari metodi di produzione additiva e sottrattiva e utilizzando la robotica", spiega Mingneau. "L'uso coerente di questo software esaustivo ha consentito loro di gestire e portare a temine complicati processi di produzione end-to-end".

Durante il suo tirocinio di quattro mesi Mahé Thielemans, una studentessa della Thomas More, ha utilizzato NX per scrivere un corso sulla lavorazione basata su feature (FBM, Feature Based Machining) per gli studenti futuri. La tecnologia esclusiva di NX determina automaticamente il processo di lavorazione per una vasta gamma di feature. NX usa le informazioni su prodotto e produzione (PMI, Product and Manufacturing Information), come i callout relativi a tolleranze e finitura di superficie associati al modello 3D, per determinare la selezione del metodo di lavorazione. "Per le parti con geometrie complesse, la lavorazione basata su feature genera automaticamente fino all'80% dei percorsi utensile", spiega Mingneau. “NX consente di ridurre drasticamente il tempo necessario per la programmazione CNC.” La studentessa ha esaminato le funzionalità del software e lo specifico linguaggio macchina utilizzato da NX per automatizzare il riconoscimento durante la lavorazione basata su feature. Il suo lavoro può essere utilizzato come corso e come guida all'implementazione per le aziende.

Gli studenti dell'Eco Drive Team della Thomas More usano i sistemi Siemens Digital Industries Software per progettare, simulare e realizzare veicoli a basso consumo di carburante. Partecipano regolarmente alla Shell Eco Marathon di Londra, con 166 team di 25 paesi. "Ogni anno l'Eco Drive Team cerca di rendere il veicolo sempre più leggero ed essenziale", racconta Mingneau. “Il team progetta e produce internamente tutte le parti lavorate, oltre ai componenti in fibra di carbonio, utilizzando NX". Il modello attuale percorre 160 chilometri con un litro (377 miglia per gallone statunitense).

Gli studenti utilizzano le funzionalità di NX per ottimizzare la progettazione dei componenti dal punto di vista del peso. Ottimizzano e preparano i componenti per l'additive manufacturing, utilizzando il paradigma di progettazione basato sulla modellazione convergente offerto da NX. "Grazie a questa tecnologia avanzata, possiamo creare in tempi brevissimi parti con rapporti peso/resistenza ottimizzati", spiega Mingneau.

Students on the Thomas More Eco Drive Team use Siemens Digital Industries Software systems to design, simulate and build extremely fuel-efficient vehicles to participate in the Shell Eco Marathon in London

Grazie a Teamcenter, i nostri studenti apprendono un approccio all'avanguardia per la gestione dei dati di produzione.

Thomas More