Insegnare le tecnologie di automazione e controllo industriali del futuro

Un'università tedesca si avvale dei prodotti Siemens PLM Software per progettare, creare e gestire una fabbrica intelligente...

Darmstadt University of Applied Sciences

Con circa 16.500 studenti, 320 professori e oltre 70 corsi di laurea, quella di Darmstadt è una delle Università di scienze applicate più importanti della Germania. I programmi e le attività di ricerca dell'università coprono Scienze ingegneristiche, Matematica, Scienze dell'informazione e Informatica, fino ad arrivare al Management, alle Scienze sociali e ai Servizi sociali, a cui si aggiungono Architettura, Media e Design.

https://www.h-da.de/- Sede centrale:

- Darmstadt, Germany

- Prodotti:

- Insights Hub, NX, Teamcenter, Tecnomatix

Tecnomatix e Mechatronics Concept Designer ci permettono di insegnare agli studenti come scegliere il software più adatto per una determinata attività.

Darmstadt University of Applied Sciences

Automazione della fabbrica intelligente

In ottica di Industry 4.0, le fabbriche intelligenti sono strutture completamente connesse in rete, finalizzate alla produzione automatica personalizzata. Il settore manifatturiero ha bisogno di esperti in grado di padroneggiare la complessità tecnologica alla base di tutto questo. Le aziende chiedono a scuole e università laureati che, oltre ad avere una mentalità aperta, abbiano anche familiarità con l'ambiente tecnologico in cui si troveranno a operare nella loro carriera professionale.

Per trovare ingegneri con tutte queste caratteristiche, vale la pena di cercare a Darmstadt, in Germania. Questa città ha visto nascere numerosi prodotti e tecnologie che hanno rivoluzionato la nostra vita quotidiana, come la radiosveglia, il vetro acrilico, il primo detergente enzimatico e i cristalli liquidi utilizzati per gli schermi. La città ospita sia l’Università tecnica, sia l'Università di scienze applicate di Darmstadt (h_da), che gode di un'eccellente reputazione per il suo approccio pratico all’apprendimento. I suoi corsi includono Scienze ingegneristiche, Matematica, Scienze dell'informazione e Informatica, fino ad arrivare al Management, alle Scienze sociali e ai Servizi sociali, a cui si aggiungono Architettura, Media e Design. Uno dei corsi per il master internazionale in Ingegneria elettrica si tiene esclusivamente in lingua inglese.

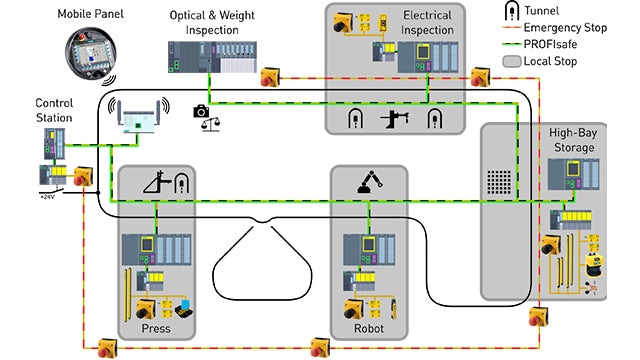

"Il nostro Dipartimento di Ingegneria Elettrica e Tecnologie Informatiche gestisce un impianto di assemblaggio che riproduce fedelmente i processi di automazione di una fabbrica reale", spiega il Dott. Ing. Stephan Simons, professore di tecnologie di automazione e controllo presso la h_da. "Questa piccola fabbrica intelligente è una dimostrazione di Industry 4.0, oltre che una piattaforma di apprendimento e ricerca, in cui team interdisciplinari di studenti imparano a progettare, mettere in servizio, gestire e curare la manutenzione delle strutture di produzione future, utilizzando l’Internet of Things". Questi studenti sono iscritti a varie facoltà, come ingegneria elettrica e meccanica, a cui si aggiungono progettazione e gestione industriale, tecnologie di imaging ottico e di elaborazione delle immagini.

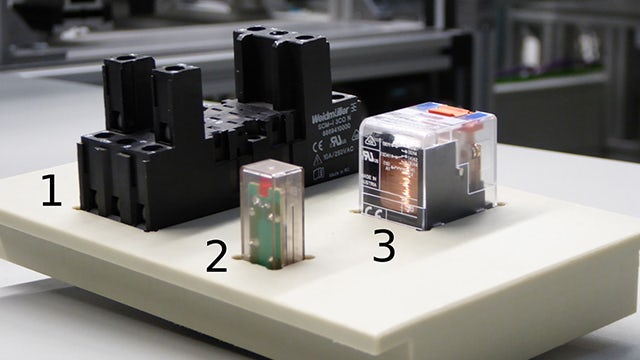

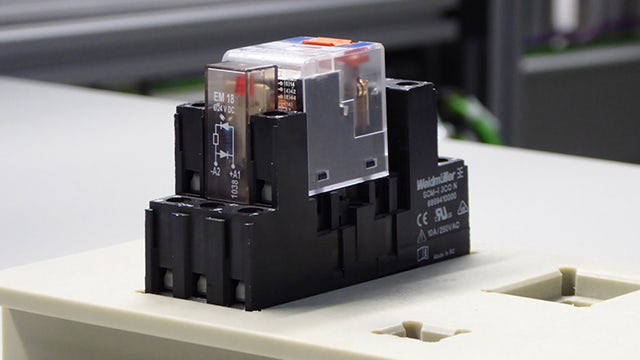

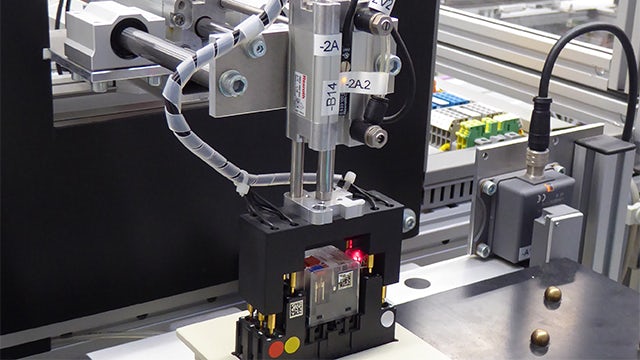

Pur confinata in uno spazio di soli 50 m2, la linea di assemblaggio dei relè elettromagnetici, completamente automatizzata, include tutto il necessario per un impianto di produzione. Utilizza scaffalature di stoccaggio verticali con 44 ubicazioni per l'immagazzinamento di componenti e prodotti finiti, in cui i materiali vengono trasportati da navette intelligenti che viaggiano su un sistema a rotaia che corre a 20 metri di altezza. Un robot industriale a 6 assi esegue l'assemblaggio effettivo prima che i relè vengano sottoposti ai test ottici ed elettrici automatici, oltre che alla pesatura per l'ispezione finale.

Le varie aree funzionali dell'impianto vengono controllate singolarmente tramite controller a logica programmabile (PLC, Programmable Logic Controller), controller di movimento e un controller dedicato per i robot. Utilizzando il protocollo OPC UA, comunicano con i sistemi Enterprise Resource Planning (ERP) e Manufacturing Execution (MES) dell'università, che si trovano fuori sede all'interno di cloud pubblici e privati.

The smart factory assembles several varieties of electromagnetic relays in one-off quantities as demanded to fulfill orders in a cloud-based ERP system. Both components and finished products are transported through the line using intelligent shuttles equipped with RFID chips. Photo: M. Wittmer

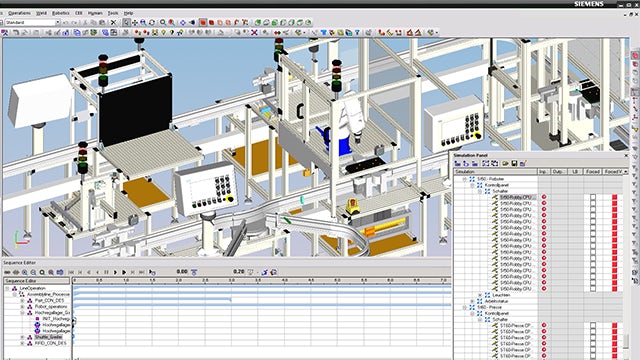

Avvalersi del Digital Twin fin dall'inizio

Quando Simons ha iniziato a pianificare la fabbrica intelligente, ha scoperto il portfolio Tecnomatix® di Siemens PLM Software. Tecnomatix è un portfolio completo di soluzioni per il digital manufacturing che consente di digitalizzare la produzione. Grazie alle soluzioni Tecnomatix per la programmazione di robotica e automazione, gli ingegneri possono progettare, simulare e programmare offline operazioni che utilizzano la robotica e l'automazione. Le funzionalità di simulazione integrate consentono di collegare un PLC fisico o virtuale di un ambiente reale, per verificare e ottimizzare il controllo, l'automazione, il trasporto dei materiali e l'intera attività.

Il professore ha avviato il suo progetto di fabbrica intelligente con la soluzione Tecnomatix Process Simulate, poiché intendeva utilizzare le funzionalità di tale software al fine di stabilire la connessione con i PLC reali per il virtual commissioning. Successivamente ha esteso l'uso del portfolio Tecnomatix nella fabbrica intelligente tramite la soluzione Plant Simulation, che copre anche la simulazione 3D del flusso dei materiali e del consumo energetico.

"Sapevo che in futuro la simulazione e il virtual commissioning della linea di produzione sarebbero stati fondamentali per garantire la competitività", racconta Simons. "Utilizzando Tecnomatix per creare il Digital Twin della linea di assemblaggio ed eseguendo il virtual commissioning, abbiamo ottenuto un impianto operativo in soli due anni, anche se i singoli studenti partecipavano al progetto solo per un semestre".

The fully automated assembly line features a high-bay storage rack and material transport using intelligent shuttles as well as a 6-axis industrial robot for assembly and several test stations. The stations are controlled by PLCs also taking care of functional safety that communicate via OPC UA. Image: P. Abé

Un approccio pratico e sistematico

La linea di assemblaggio intelligente ha soprattutto lo scopo di insegnare agli studenti come utilizzare le nuove tecnologie per la risoluzione dei problemi. Devono imparare a creare sistemi completi e acquisire familiarità con argomenti che esulano dal loro campo di specializzazione. Informatica (IT, Information Technology) e automazione industriale non sono più discipline separate, ma sono profondamente correlate. Poiché una singola applicazione software non è in grado di gestire tutti gli aspetti della creazione di un prodotto, gli studenti devono applicare e combinare vari sistemi specializzati.

"Il nostro obiettivo più ambizioso consiste nell'offrire al settore persone già pronte ad avviare progetti pratici, proiettati verso il futuro", dichiara Simons. "L'industria è ancora strutturata in compartimenti stagni e ha bisogno di persone esperte e ben motivate per abbattere queste barriere".

La h_da si distingue dalle università tecniche per il suo approccio pratico. Per garantire compatibilità con i requisiti dell'ambiente industriale reale, la linea di assemblaggio intelligente utilizza esclusivamente la tecnologia industriale disponibile sul mercato. "Abbiamo scelto i sistemi Siemens sia per l'automazione sia per la digitalizzazione", spiega Simons, "perché combinano automazione e IT meglio di qualsiasi altro fornitore".

Coniugare il mondo virtuale con quello reale

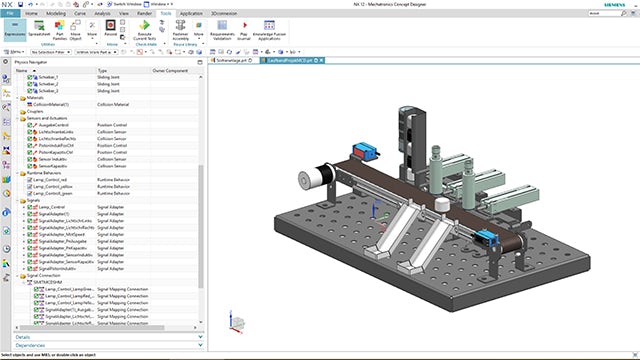

Gli studenti della h_da si avvalgono del software NX™ come soluzione di Computer-Aided Design (CAD). I modelli creati vengono esportati in Tecnomatix e in altri sistemi software, tramite il formato dati universale JT™. Dal 2016, gli studenti utilizzano il software Mechatronics Concept Designer™ all'interno di NX, poiché consente di adottare un approccio multidisciplinare alla progettazione per archetipi dei macchinari, partendo da un modello funzionale degli aspetti meccanici, elettrici e di automazione della progettazione. Mechatronics Concept Designer include funzionalità di simulazione interattive basate sulla fisica e facili da usare, che possono essere utilizzate per verificare che un prodotto funzioni, prima di costruirlo. Le sue interfacce aperte con gli altri utensili permettono di eseguire il virtual commissioning su una scala diversa da quella consentita da Tecnomatix.

Mentre Tecnomatix consente di simulare sistemi complessi, come nastri trasportatori e robot, la soluzione Mechatronics Concept Designer è più adatta all’ingegneria dei sistemi e alla simulazione del comportamento fisico dei sistemi cinematici fondamentali. Questa soluzione era stata inizialmente utilizzata per progettare e simulare un piccolo sistema di nastri trasportatori, allo scopo di acquisire familiarità con il software.

"Tecnomatix e Mechatronics Concept Designer ci permettono, inoltre, di insegnare agli studenti come scegliere il software più adatto a una determinata attività", spiega Simons. "Un gruppo di studenti che tentava di simulare le navette nella linea di assemblaggio dei relè non è riuscito nell'intento perché il produttore aveva fornito solo modelli 3D semplificati che non rispecchiavano con precisione le proprietà fisiche delle navette".

For physics-based design and simulation, Darmstadt University of Applied Sciences is also using the Mechatronics Concept Designer

Darmstadt University of Applied Sciences students used Tecnomatix Process Simulate to create a digital twin of the smart factory for virtual commissioning

For final inspection, the relays pass automated optical and electrical tests as well as weighing. Photo: M. Wittmer

Imparare a gestire il cambiamento

Durante il sesto semestre, studenti con specializzazioni diverse formano team di 2-6 persone per affrontare insieme le problematiche di automazione. A metà del 2018, 290 studenti avevano realizzato progetti basati e realizzati sulla linea di assemblaggio intelligente di Darmstadt. L'impianto viene continuamente riprogettato, per rappresentare al meglio un ambiente industriale reale.

I relè malfunzionanti vengono trasportati alla stazione di rilavorazione manuale, dove gli operai addetti alla riparazione dei guasti sono supportati da un'animazione 3D e da istruzioni dettagliate visualizzate attraverso occhiali per la realtà aumentata. Gli studenti hanno installato un client OPC UA negli occhiali, affinché potessero interfacciarsi con il sistema circostante per correggere il guasto.

La h_da ha iniziato a utilizzare MindSphere, il sistema operativo IoT aperto e basato su cloud di Siemens, ancora prima del lancio del prodotto. Oltre che per l'analisi dei dati sull’energia, verrà utilizzato anche per le applicazioni di machine learning al fine di rilevare anomalie nell'impianto in funzione.

Di recente la h_da ha iniziato a usare il software Teamcenter® per la gestione del ciclo di vita dei prodotti. L'università intende utilizzare tale software per gestire i flussi di lavoro e i processi di approvazione interni. Il suo utilizzo verrà esteso insieme a quello del software Automation Designer, sempre di Siemens PLM Software, per la progettazione di componenti elettrici e automazione. L'università intende quindi implementare tale software all’interno di NX, basato su una piattaforma di integrazione grafica aperta, al fine di ottenere un ambiente di sviluppo multidisciplinare ancora più completo.

Ogni volta che qualcuno, quasi sempre il professore, torna dallo stand Siemens presso un'importante fiera industriale con nuove idee per un business case, sorge il problema di integrare le nuove tecnologie con l'impianto esistente. Simons conclude: "La capacità di trovare risposte valide a problemi di questo tipo è esattamente quello che l'industria cerca in un ingegnere elettrico".

Relays that have failed final inspection are transported to a manual rework station where workers correcting the fault are supported by a 3D animation and step-by-step instructions displayed in augmented reality glasses

I sistemi Siemens coniugano perfettamente automazione e IT.

Darmstadt University of Applied Sciences