B&B-AGEMA utilizza le soluzioni di Siemens Digital Industries Software per l'esplorazione dello spazio di progettazione

Simcenter STAR-CCM+ aiuta la società di consulenza energetica a migliorare il raffreddamento delle pale delle turbine a gas

B&B-Agema

B&B-AGEMA è una società tedesca di ingegneria che fornisce servizi di consulenza e ricerca e sviluppo al settore dei macchinari turbo e delle centrali elettriche.

https://www.bub-agema.de/- Sede centrale:

- Aachen, Germany

- Prodotti:

- Heeds, Simcenter Products, Simcenter STAR-CCM+

- Settore industriale:

- Energy & Utilities

Simulazione del raffreddamento a film per ottenere i risultati migliori

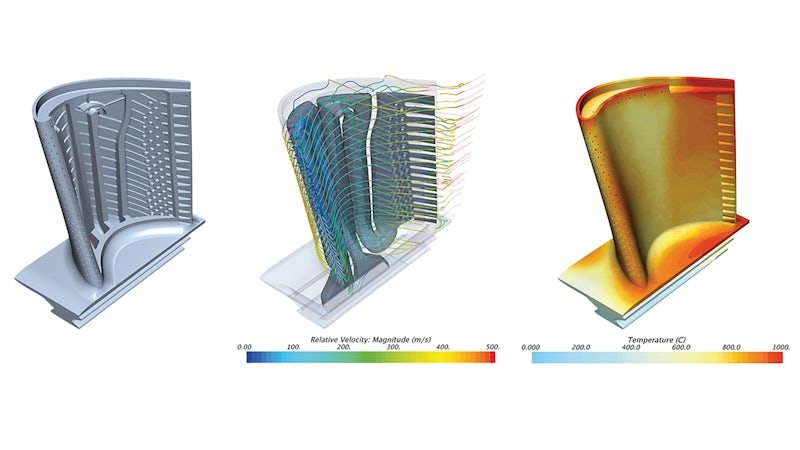

Trovare il modo di aumentare le temperature all'uscita del combustore e all'ingresso dello stadio ad alta pressione della turbina è fondamentale per aumentare l'efficienza delle turbine a gas. Ma le temperature di funzionamento più elevate mettono in pericolo l'integrità dei componenti ad alta pressione della turbina, specialmente le palette e le pale, poiché le temperature di ingresso dello stadio delle turbine moderne superano il punto di fusione del materiale di cui sono composte le pale. Per risolvere il problema, i progetti di pale di turbine incorporano una tecnica nota come raffreddamento a film.

Durante il raffreddamento a film, aria fredda viene espulsa dallo stadio del compressore, convogliata nelle camere interne delle pale e delle palette e scaricata attraverso piccoli fori nelle pareti delle pale e delle palette. Quest'aria crea un sottile strato isolante freddo lungo la superficie delle pale e delle palette.

L’L30A della Kawasaki Heavy Industries (KHI) è la turbina a gas più efficiente al mondo nella classe di potenza di 30 megawatt. L’L30A è stata sviluppata da KHI con l’assistenza di B&B-AGEMA GmbH (B&B-AGEMA), una società di servizi di ingegneria con sede ad Aachen, in Germania, specializzata nella progettazione di macchinari e impianti di conversione dell’energia e in particolare componenti di turbine a gas. B&B-AGEMA lavora a stretto contatto con Siemens Digital Industries Software per simulare il flusso 3D e sperimentare nuovi metodi di trasferimento di calore coniugato (CHT). B&B-AGEMA è nota per la sua competenza nel campo del CHT, una tecnica di fluidodinamica computazionale (CFD) per prevedere il flusso termico tra un corpo solido e un gas o un liquido che scorre sopra o dentro di esso.

La collaborazione tra B&B-AGEMA e KHI è iniziata negli anni '90, quando KHI si è rivolta a B&BAGEMA per applicare i metodi di CHT al fine di migliorare il raffreddamento interno per i suoi progetti di pale di turbina. B&B-AGEMA ha sviluppato una nuova tecnologia di raffreddamento a film che, invece di usare i convenzionali fori cilindrici, utilizza fori a forma di ventaglio per dirigere il flusso dei getti d'aria e aumentare l'efficacia del raffreddamento.

A partire dagli anni 2000, B&B-AGEMA utilizza metodi di CFD per le simulazioni del raffreddamento a film. L'azienda ha sviluppato una tecnica nota come raffreddamento a film a doppio getto, oltre alla tecnologia di raffreddamento a film "Nekomimi". Questo lavoro ha avuto inizio poiché KHI riteneva che i progressi della tecnologia dipendessero da un maggiore utilizzo della modellazione termica dei fluidi, dalla simulazione e dall'esplorazione dei progetti. Inizialmente, B&B-AGEMA e KHI hanno applicato il software Simcenter™ STAR-CCM+™ di Siemens per eseguire l'esplorazione dello spazio di progettazione manualmente, ossia lentamente e in modo iterativo, al fine di studiare l'efficacia di raffreddamento di fori di forme diverse nelle pale delle turbine a gas. Le due aziende hanno soprannominato “Nekomimi” una di queste forme, che in giapponese significa “orecchie di gatto”, per via dell’aspetto dei fori.

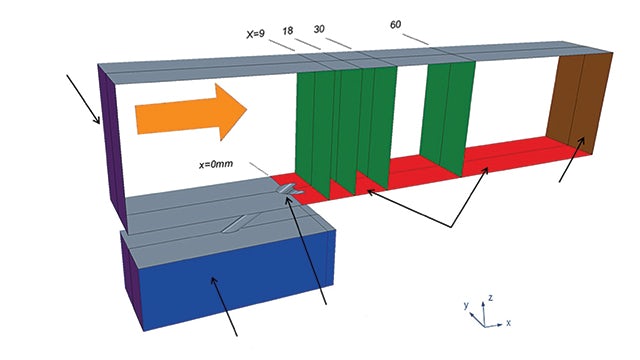

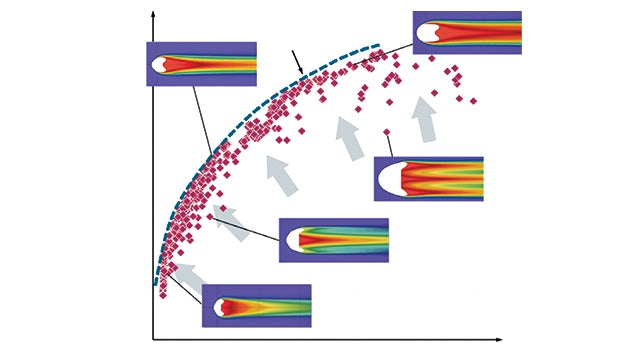

Figure 4: Computational domain used to virtually test the cooling effectiveness of different shaped holes. The adiabatic film cooling effectiveness has been spatially averaged on the surface highlighted in red.

Il dominio computazionale usato per testare virtualmente l'efficacia di raffreddamento di fori di forme diverse (Figura 4) è costituito da un condotto principale a flusso incrociato e da una camera in pressione per la fornitura del refrigerante, collegati dal foro di raffreddamento a film. Le pareti laterali sono definite come piani di simmetria utilizzati per rappresentare una fila di fori di raffreddamento a film, tipici delle applicazioni per turbine a gas. La camera in pressione alimenta l'aria di raffreddamento per il foro di raffreddamento a film. La media spaziale dell'efficacia del raffreddamento a film adiabatico è rappresentata dalla superficie evidenziata in rosso nella Figura 4. La larghezza e la lunghezza del dominio sono uguali per tutte le configurazioni. Questo permette di confrontare le diverse forme dei fori di raffreddamento con livelli del flusso di massa del refrigerante simili, poiché hanno lo stesso consumo di aria di raffreddamento per area unità.

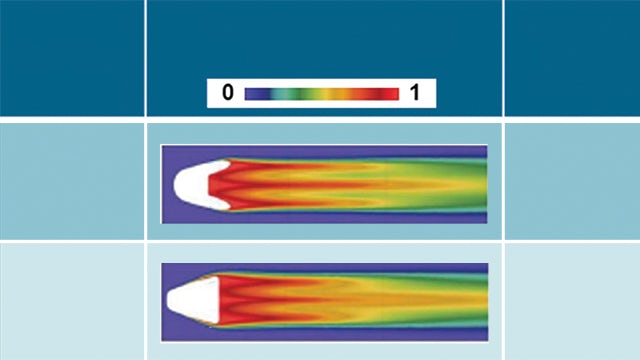

In un confronto specifico, come mostrato nella Figura 5, un foro Nekomimi ha un'efficacia di raffreddamento a film all’incirca uguale a quella di un foro a ventaglio di dimensioni simili, ma con un livello del flusso di massa notevolmente inferiore. Si noti che sulla scala normalizzata da 0 a 1 che viene usata normalmente per l'efficacia di raffreddamento il rosso=1 (migliore) mentre il viola=0 (peggiore).

Il risultato, mostrato nella figura 6, è un notevole miglioramento del raffreddamento, dal 200 al 300% con la forma Nekomimi rispetto ai fori di riferimento. B&B-AGEMA e KHI hanno brevettato questa tecnologia in comune.

Figure 5: Comparison of cooling effectiveness and mass flow rate for a Nekomimi versus fan-shaped hole.

Vantaggio del foro Nekomimi

L'aria usata nel raffreddamento a film delle turbine a gas viene estratta dal compressore ad alta pressione della turbina, quindi con l’aumento della quantità di aria usata per il raffreddamento diminuisce l'efficienza termica della turbina. Inoltre, il raffreddamento a film causa perdite di miscelazione e una riduzione della temperatura totale all’interno del dotto del gas caldo della turbina. È possibile migliorare queste inefficienze trovando modi per ridurre la quantità di aria di raffreddamento necessaria e distribuendo in modo più omogeneo la temperatura del solido.

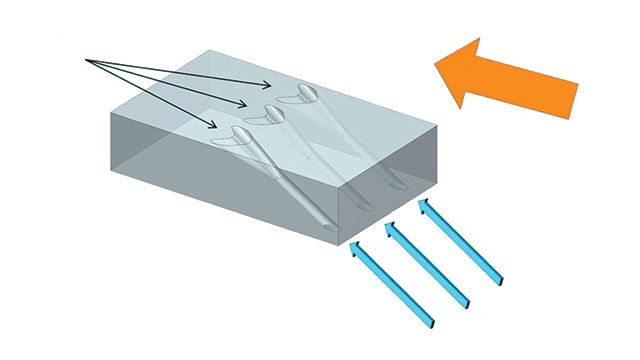

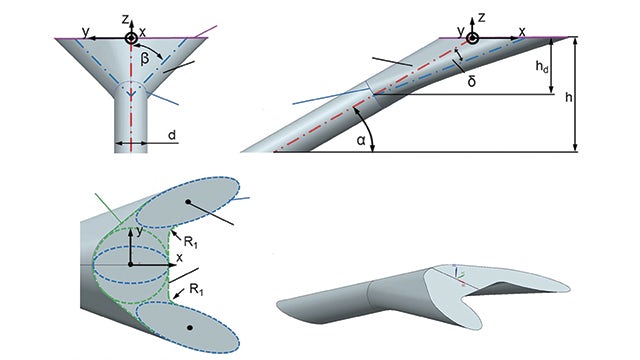

L'iniezione del fluido di raffreddamento attraverso un foro porta ad una situazione di "getto a flusso incrociato" (Figura 7). L’interazione tra il getto del refrigerante e il flusso incrociato genera strutture di flusso secondarie, fra cui vortici rotanti, che possono ridurre l'efficacia del raffreddamento a film. Si può rimediare a queste degradazioni utilizzando un'uscita a foro sagomato anziché a foro rotondo: questo comporta la riduzione del rapporto di flusso della quantità di moto tra il refrigerante e il flusso incrociato all'uscita del foro di raffreddamento (causata della decelerazione del flusso all'interno della parte diffusore del foro sagomato) e la generazione di un effetto Coandă, che facilita l’adesione del flusso alla parete dietro il foro. Per ridurre la miscelazione indesiderata tra il refrigerante e il gas caldo, preservando così uno strato di raffreddamento vicino alla superficie delle pale della turbina, nel 1999 B&B-AGEMA ha introdotto la tecnologia DJFC (double jet film cooling).

Figure 7: Each cooling hole is a jet in cross-flow.

Tecnologia Nekomimi

Nel 2008, B&B-AGEMA ha introdotto una nuova progettazione del foro derivata dal concetto DJFC: la tecnologia Nekomimi. Essa combina i due fori cilindrici della tecnologia DJFC in un foro singolo per superare l'inefficienza dell'alimentazione d'aria. Questo risultato è stato ottenuto spostando i fori della configurazione DJFC nella stessa posizione del flusso (Figura 9, fase 1), unendo entrambi i fori (Figura 9, fase 2) e sostituendo i due fori di alimentazione con uno centrale (Figura 9, fase 3).

Figure 9: Nekomimi design concept: step 1 DJFC (left); step 2 (middle); step 3 Nekomimi (right).

Esplorazione automatizzata della progettazione della forma Nekomimi

B&B-AGEMA e KHI hanno poi deciso di automatizzare la ricerca della progettazione usando il software HEEDS™ di Siemens, un avanzato pacchetto software di esplorazione dello spazio di progettazione. Questo ha permesso a B&B-AGEMA e KHI di valutare centinaia di progetti nel tempo che in precedenza era richiesto per valutarne solo una manciata, confrontando metodicamente un elevato numero di progettazioni di fori tradizionali a ventaglio con quella a forma Nekomimi.

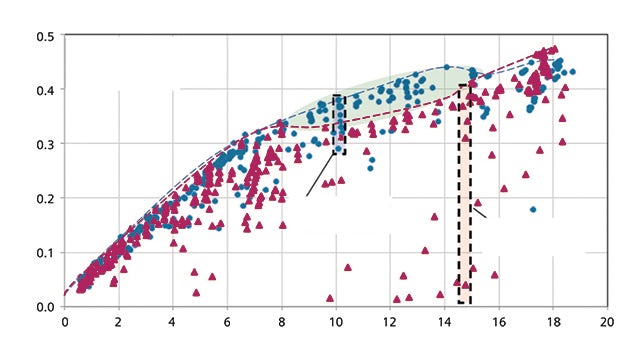

Gli ingegneri di B&B-AGEMA e KHI hanno collaborato con Siemens per effettuare una ricerca automatizzata dei possibili progetti e identificare quello Nekomimi, dovendo soddisfare allo stesso tempo obiettivi contrastanti: basso livello del flusso di massa del refrigerante e elevata efficacia di raffreddamento a film adiabatico nella sezione di prova. I parametri che definiscono la forma dei fori Nekomimi (Figura 10a) sono stati variati in 349 simulazioni fluidodinamiche e hanno generato una serie di progettazioni che rappresentano l’ottimo paretiano, ossia il miglior compromesso tra i due obiettivi. Inoltre, le possibili progettazioni di un foro di raffreddamento a film con la forma a ventaglio inclinato sono state ricercate in oltre 299 simulazioni di riferimento per mostrare i vantaggi della tecnologia Nekomimi.

Figure 10a: Nekomimi design parameters.

Procedura di ricerca della progettazione

Il processo automatico di esplorazione della progettazione è stato sostenuto tramite HEEDS. Il software NX™ di Siemens è stato utilizzato per la modellazione parametrica della geometria con CAD, mentre Simcenter STAR-CCM+ è stato utilizzato per la simulazione del flusso dei fluidi e del trasferimento di calore.

Per ogni simulazione, HEEDS ha selezionato una serie di parametri di progettazione e ha chiesto al modellatore CAD (NX) di generare la geometria aggiornata. Simcenter STAR-CCM+ ha quindi importato la nuova geometria, creando automaticamente un’idonea mesh discretizzata del dominio della soluzione e ha simulato il flusso dei fluidi e il trasferimento di calore. I risultati sono stati riportati interattivamente all'utente tramite HEEDS.

HEEDS ha usato in modo intelligente le metriche delle prestazioni per selezionare un nuovo set di variabili di progettazione per la forma del foro e ha ripetuto il processo per individuare progettazioni più performanti in un numero limitato di valutazioni di progettazione.

L'ingegnere ha influenzato la ricerca in modo collaborativo iniettando le progettazioni da valutare in base all'intuizione.

Figure 11: Film cooling effectiveness for all tested Nekomimi and fan-shaped film cooling hole designs

Risultati dell'esplorazione della progettazione

L'esame dei risultati della migliore forma di foro possibile è dimostrato dall’ottimo paretiano nella Figura 11 e ha mostrato i migliori fori Nekomimi possibili (linea tratteggiata blu) e i fori a ventaglio (linea tratteggiata rossa) nello spazio di progettazione. L’ottimo paretiano ha mostrato che la media spaziale dell’efficacia di raffreddamento a film della tecnologia Nekomimi era significativamente migliore con livelli del flusso di massa del refrigerante compresi fra 8 grammi/secondo (g/s) e 17 g/s. Al di sotto e al di sopra di questo intervallo, l’efficacia di raffreddamento di entrambi i concetti di foro di raffreddamento può raggiungere valori comparabili.

Inoltre, l'analisi di due serie rappresentative di risultati di simulazione (riquadri con linee tratteggiate nere) ha mostrato che per i fori di raffreddamento a forma di ventaglio, quando i parametri di progettazione non vengono scelti attentamente, i vortici controrotanti predominano nelle strutture del flusso secondario e riducono l'efficacia di raffreddamento. Al contrario, la forma Nekomimi ha fornito prestazioni di raffreddamento più uniformi ed efficaci in un'ampia gamma di parametri di progettazione.

Questo approccio innovativo ha permesso di creare un database delle progettazioni migliori di fori di raffreddamento Nekomimi per una varietà di rapporti di pressione e di livelli del flusso di massa del refrigerante. Con questo database, gli ingegneri che progettano il raffreddamento possono selezionare la progettazione migliore per ottenere una maggiore efficacia di raffreddamento e un minore consumo di aria di raffreddamento (Figure 11 e 12).

Figure 12: Pareto front of best Nekomimi designs as trade-off between higher film cooling effectiveness versus lower coolant mass flow