Face aux attentes des clients, la qualité de fabrication est devenue une exigence absolue, quel que soit l'endroit où les produits sont fabriqués, distribués et vendus. S'assurer que les normes de qualité sont respectées par une série de mesures de test est une condition sine qua none de l'assurance qualité (QA) et des équipes de production. Les systèmes de contrôle de qualité industrielle doivent, compte tenu de l'environnement de fabrication, produire des résultats fiables, économiques et rapides.

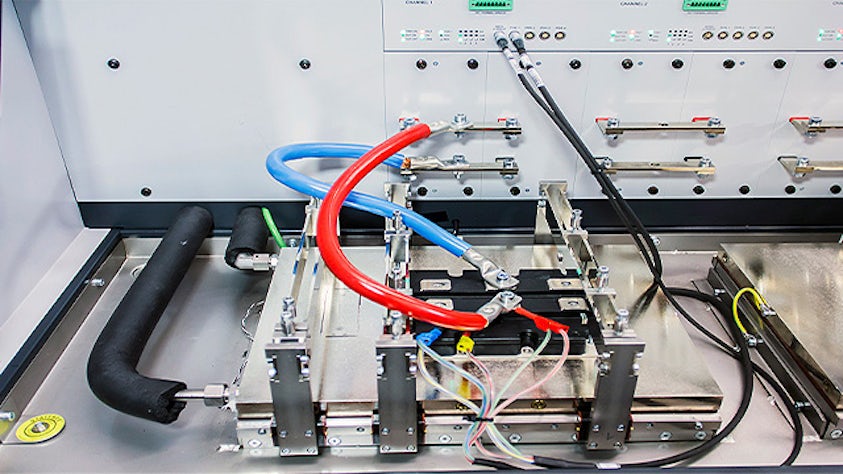

Les solutions que nous proposons garantissent la fiabilité de l'installation de tests, permettent de réduire les temps de cycle et d'augmenter la cadence de production en série. Elles vous permettront aussi d'accroître le niveau d'automatisation de vos activités en réduisant les opérations manuelles et les erreurs des opérateurs. Vous avez également la possibilité de combiner des résultats objectifs et reproductibles de type "pass-fail" avec une analyse des causes profondes afin de générer des informations pour d'éventuelles reconceptions intermédiaires, et de s'adapter facilement à l'évolution des besoins. La qualité globale des produits et de la fabrication s'en trouve améliorée et le nombre de réclamations des clients réduit. Par ailleurs, notre solution favorise l'amélioration continue des processus en apportant de précieuses informations au jumeau numérique du produit et de la production.

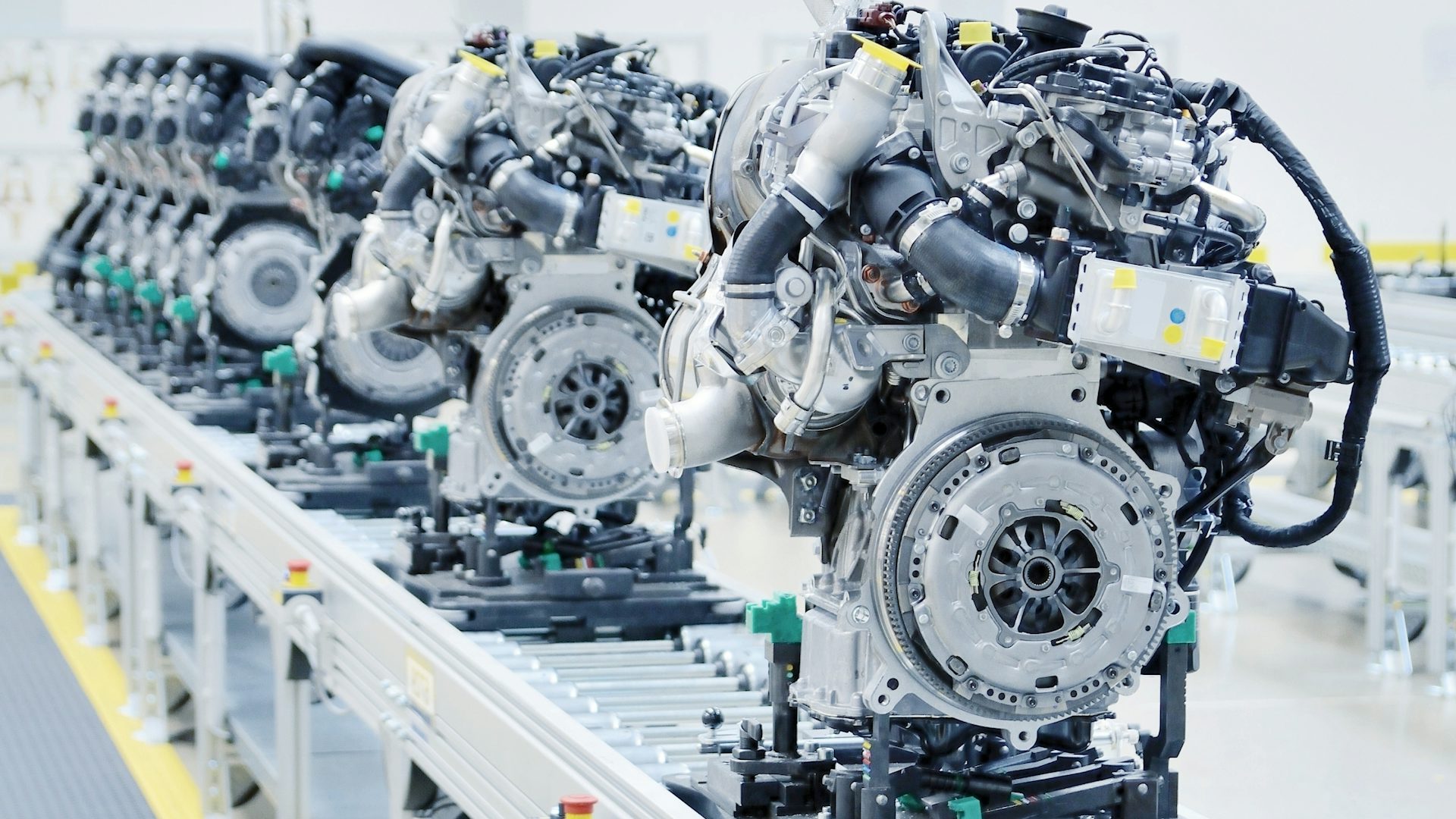

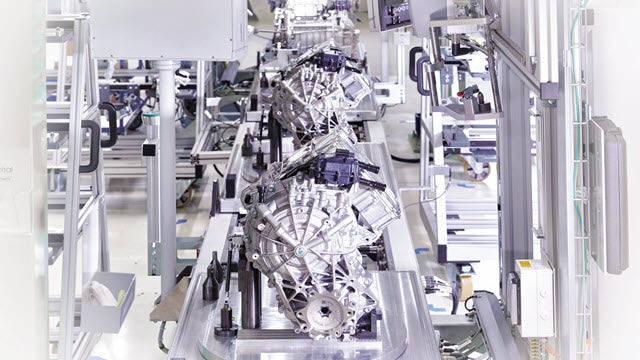

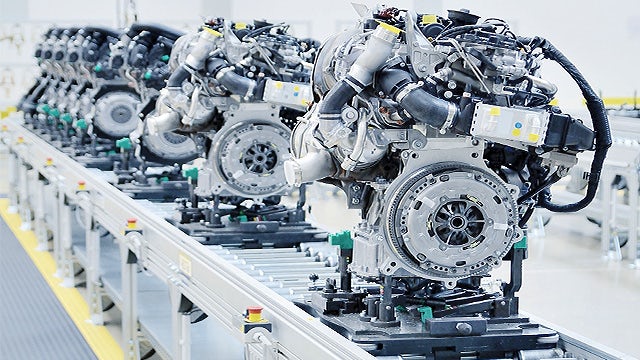

Mettre en place un système d'inspection de la qualité à 100 % à l'aide de tests en fin de chaîne

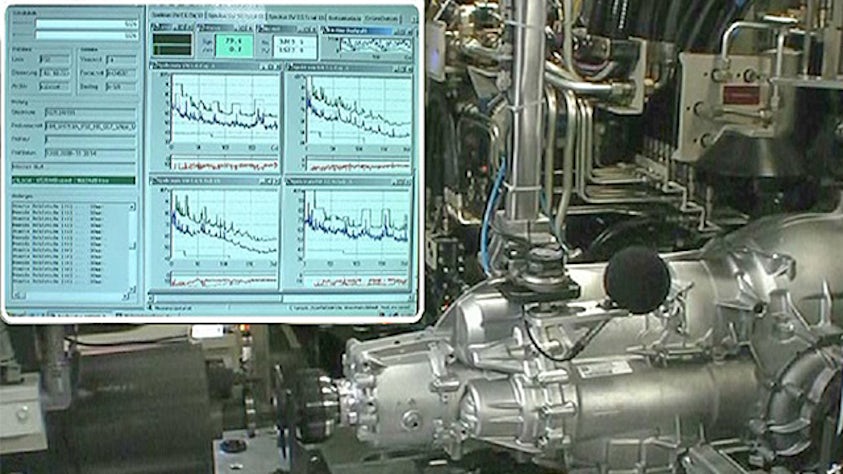

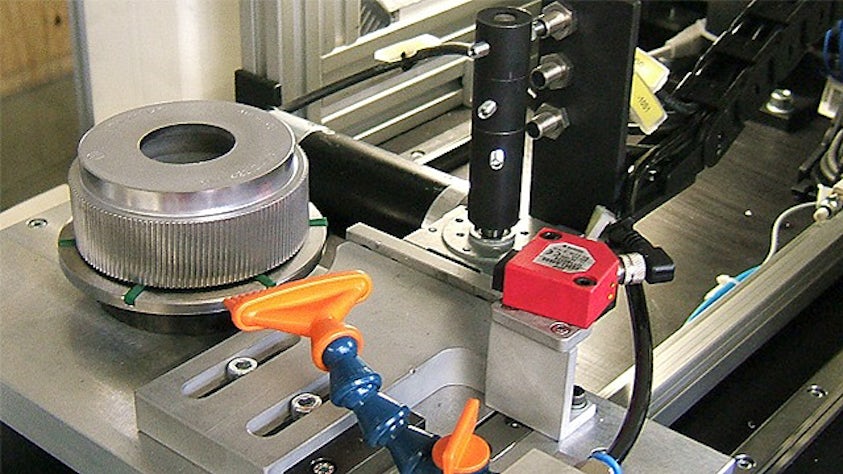

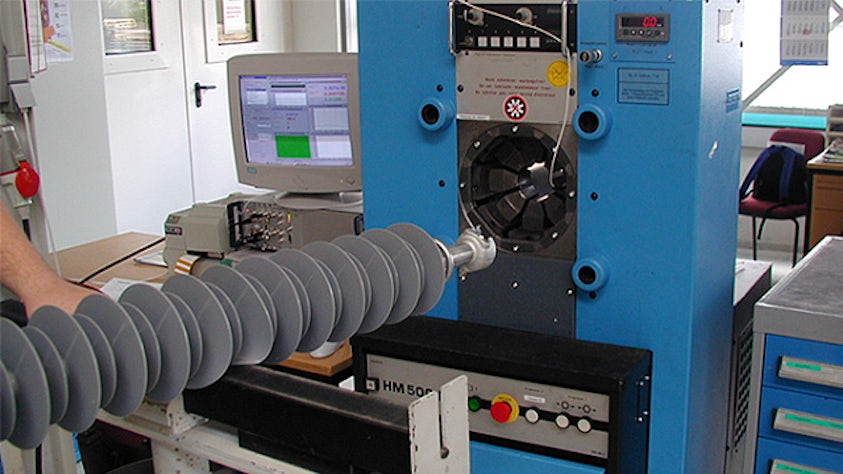

Dans le secteur automobile, les tests en fin de ligne s'appuient sur des mesures vibroacoustiques pour identifier les propriétés de chaque composant produit et déterminer si le produit présente un quelconque défaut.