MBFZ Toolcraft utilise NX pour optimiser le temps de production et la qualité de ses produits

Le leader mondial de la fabrication additive utilise les solutions de Siemens Digital Industries pour accélérer ses processus d’impression 3D...

MBFZ toolcraft

Toolcraft est une entreprise qui fait figure de pionnière dans les technologies de pointe. Elle est notamment spécialisée dans l'impression 3D et dans le développement de solutions robotiques personnalisées et prêtes à l'emploi. Elle teste et élabore des processus d'ingénierie innovants destinés à être utilisés sur les lignes de production. L'entreprise fabrique des pièces de qualité destinées à de nombreux OEM dans les secteurs de la santé, de l'automobile, de l'aéronautique, de l'électronique, etc.

https://www.toolcraft.de/en/- Siège social:

- Georgensgmünd, Germany

- Produits:

- NX

- Domaine d'activité:

- Aéronautique et Défense, Automobile et Transports

Grâce à NX de Siemens, nous utilisons un seul fichier tout au long du processus, ce qui réduit la complexité. Nous travaillons plus vite et nous avons également réduit le taux d'erreur.

MBFZ toolcraft GmbH

Trouver la meilleure solution

MBFZ Toolcraft GmbH fournit de nombreux services de fabrication, dont la fusion laser sur lit de poudre, la robotique, le moulage par injection, la fabrication de moules, le tournage et le fraisage, l'usinage par étincelage, l'ingénierie, ainsi que les techniques d'essai. La fusion laser sur lit de poudre revêt une importance particulière.

Créée en 1989, Toolcraft a été fondée dans un garage avec une machine à trois axes d'occasion. L’entreprise s’est ensuite développée et compte maintenant 350 employés et plus de 70 machines à commande numérique (CN). Aujourd'hui, la société fournit de nombreux secteurs, dont l'aéronautique, la santé, de la technologie médicale et l'automobile, entre autres.

En 2011, l'entreprise a acheté sa première imprimante 3D. Pionnière dans l’impression 3D, Toolcraft possède aujourd’hui dix imprimantes sur lit de poudre et elle se développe dans la fabrication de buses. Parallèlement à l'impression 3D, Toolcraft prend en charge l'ensemble de la chaîne de processus, depuis la conception jusqu'au contrôle non destructif de la pièce. L'entreprise fournit à ses clients un processus d'impression en sept à neuf étapes, regroupées dans un même site.

En 2011, la fabrication additive était plus souvent associée au prototypage ; un grand nombre de tests étaient alors nécessaires. Toolcraft devait utiliser quatre logiciels différents pour terminer le processus.

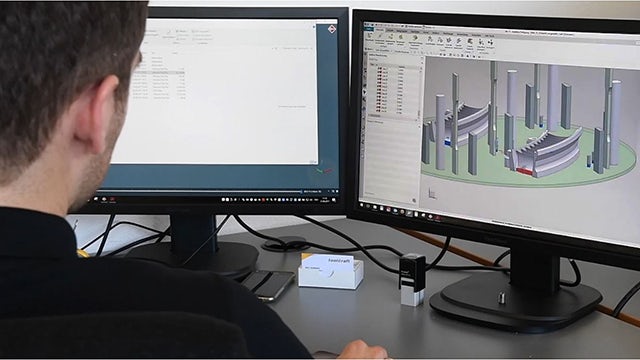

Soucieuse de simplifier le processus, Toolcraft s'est tournée vers Siemens Digital Industries Software. Nous leur avons fourni une solution logicielle unique capable d'exécuter toutes les tâches du procédé. Cette approche s'est révélée particulièrement utile pour leurs clients, et notamment dans les domaines de l’aéronautique, de la santé et des semi-conducteurs, dont les standards de traçabilité sont très exigeants.

Pendant la phase de préparation des pièces, plusieurs versions d'une pièce sont imprimées. Dans un premier temps, les données 3D sont transmises par le client, puis Toolcraft lance le travail de modification. Elle améliore ensuite la pièce en effectuant des analyses par éléments finis et l’optimisation de la topologie pour le poids et la réduction des coûts. Le concepteur génère aussi des structures de support, effectue des surdimensionnements sur les surfaces et modifie les angles afin que la pièce puisse être imprimée dans les meilleures conditions. Une fois modifiée, cette pièce qui est directement transmise à l’imprimante 3D. Les structures de support sont retirées après que la pièce ait été imprimée. Elle est ensuite finie par usinage, avant d'être mesurée à l'œil et au toucher. Enfin, un contrôle non destructif de la pièce peut être effectué.

"Grâce à NX de Siemens, nous utilisons un seul fichier tout au long du processus," explique Ralf Domider, ingénieur chez Toolcraft. "Le logiciel nous a permis de réduire le niveau de complexité. Nous travaillons plus vite et nous avons également réduit le taux d'erreur. NX nous permet de fabriquer toutes ces machines : Trumpf, EOS et Concept Laser."

NX™ de Siemens apporte aux fabricants la traçabilité dont ils ont besoin, car la continuité numérique est maintenue dans un seul et même outil logiciel. Dès lors, il est plus facile de communiquer avec les autres services en cas de modification des modèles de conception assistée par ordinateur (CAO). Depuis qu'elle utilise NX, Toolcraft a optimisé la qualité et la précision de ses produits. Les modifications apportées aux modèles sont plus faciles à transmettre, car la conception, la fabrication et l'usinage sont regroupés dans une seule solution logicielle.

"Notre partenariat avec Siemens n'est qu'un début," confie Christoph Hauck, directeur général de Toolcraft. "Nous continuerons de faire confiance à Siemens et à son expertise pour nous accompagner dans nos projets futurs." Toolcraft envisage de passer à la fabrication additive complète à cinq axes et compte se tourner à nouveau vers Siemens Digital Industries Software pour intégrer ces nouvelles fonctionnalités dans ses processus de fabrication.