Una universidad belga usa las soluciones de Siemens para el diseño de producto integral y la educación de fabricación

Con el uso de NX, Simcenter y Teamcenter, los estudiantes de Thomas More adquieren las habilidades y el conocimiento necesarios para dominar todo el proceso de creación de un producto...

Thomas More

Thomas More es la universidad de ciencias aplicadas más grande de Flandes, que ofrece más de 30 programas de grado en holandés y una gran variedad en inglés en la provincia de Amberes, Bélgica. Thomas More también ofrece programas de intercambio en inglés para estudiantes de universidades asociadas.

https://www.thomasmore.be- Sede:

- Sint-Katenlijne-Waver, Belgium

- Productos:

- NX, Simcenter Products, Teamcenter

Los usuarios de NX pueden reducir considerablemente el tiempo necesario para la programación CNC.

Thomas More

Educación desde la primera idea hasta el producto terminado

Thomas More es la Universidad de ciencias aplicadas más grande de la región belga de Flandes con siete campus, la mayoría de los cuales ubicados en la provincia de Amberes. Es un socio en la red educacional y académica cerca de KU Leuven, la universidad líder del país. Al proporcionar una educación más práctica a nivel académico, Thomas More ofrece a los estudiantes cursos de tres años que terminan con títulos de grado.

«La industria busca gente con habilidades técnicas que sea capaz de diseñar un producto y de liderar la producción de las piezas necesarias en lugar de programadores de máquinas herramienta NC,» dice el ingeniero Jeroen Mingneau, profesor de diseño y producción en Thomas More. «Es por esto por lo que ofrecemos estudiantes con las habilidades y el conocimiento necesarios para dominar todo el proceso de creación de un producto.»

En el campus De Nayer cerca de Malinas que Thomas More comparte con KU Leuven, los estudiantes de máster de esa universidad trabajan mano a mano con los estudiantes de diseño y tecnología de la producción de Thomas More en proyectos que abarcan todo la cadena del proceso de creación de producto.

«En el curso, los estudiantes pueden decidir si centrarse en el diseño o en la producción, o si siguen la trayectoria del diseño o la de la industria,» señala Mingneau. «Allá donde vayan, siempre tendrán que desafiar los límites.»

La formación lleva a los estudiantes desde la idea inicial hasta el producto terminado. Cada año, los estudiantes reciben tareas para crear un producto nuevo desde cero como equipo, poniendo en práctica la teoría que han aprendido en las aulas. Empiezan tan solo con una necesidad, una tarea, un presupuesto y una fecha límite.

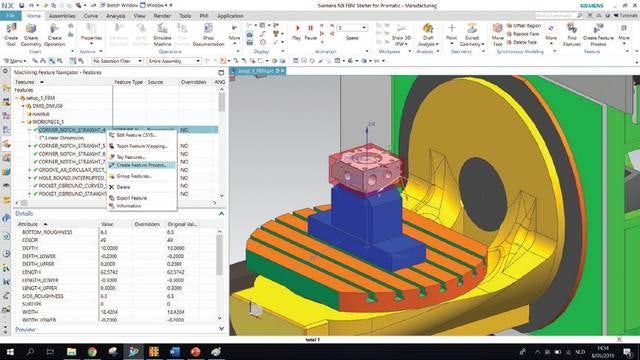

In her internship, a Thomas More student studied the software functionality and the specific machine language NX uses for feature-based machining with defini tions of the designed space and PMIs.

Educación asistida por ordenador

Todos los estudiantes del curso de diseño y tecnología de la producción usan software de NX™, una solución integrada para diseño asistido por ordenador, fabricación e ingeniería (CAD/CAM/CAE) de Siemens Digital Industries Software. Empiezan creando diseños digitales, que cuestionan y verifican en el mundo virtual. Dependiendo de las características del diseño en cuestión, usan NX o un software del portfolio de Siemens Simcenter™ para esa tarea.

A continuación, los alumnos de Thomas More pasan a la producción. Usando los diseños de piezas creados en NX, los estudiantes de diseño y tecnología de producción usan las funcionalidades del software CAM para programar máquinas herramienta de control numérico (NC). Leen y analizan los códigos creados automáticamente por prosprocesadores con el fin de comprender mejor los diferentes códigos de mecanizado para varias máquinas así como formatos neutros como el código ISO. Desde una etapa inicial en adelante, los estudiantes simulan las operaciones de mecanizado basándose en los gemelos digitales tanto de sus diseños como de las máquinas que usan NX y de las funcionalidades de simulación integradas en las máquinas.

En su segundo año, van más allá y empiezan con mecanizado simultáneo de 3 ejes y con posicionamiento de 5 ejes. De nuevo trabajan con simulación. Tienen que prepararse para este trabajo, incluyendo la selección de herramientas y abrazaderas y tienen que trabajar con tolerancias tan ajustadas como 2/100 mm. En el trabajo de un día, tienen que producir una pieza terminada y de calidad controlada o un plan detallando cómo terminar lo que han empezado.

En la fase experta, los alumnos utilizan mecanizado simultáneo de 5 ejes para fabricar piezas ligeras y muy complejas para aplicaciones aeroespaciales con estrictos requisitos en cuanto a precisión y calidad de superficie. Hay especial atención en la prevención de colisiones y en el uso de códigos G específicos para tecnologías avanzadas de mecanizado como el fresado trocoidal y adaptable. «Colaboramos con fabricantes de herramientas, desarrollando nuevas estrategias de fresado y el software necesario para implementarlas,» explica Mingneau. «En algunos de nuestros proyectos, nuestros estudiantes más avanzados han conseguido ganancias notables en velocidad, reduciendo el tiempo de mecanizado de una pieza compleja de 30 a 3 minutos.»

Thomas More students used NX software for design and verificatio n of parts to be manufactured combining various additive and subtractive production methods and the use of robotics.

Fabricación avanzada

Además de NX para CAD y CAM y Simcenter para varias tareas de simulación, los estudiantes también usaron el software del portfolio Teamcenter® de Siemens, funcionalidades considerables como la conexión con la planta de producción, la gestión de herramientas, el planificador de procesos integrado o la biblioteca de recursos. «Teamcenter para fabricación es la piedra angular de la información en nuestros laboratorios de producción,» señala Mingneau. «Al usar Teamcenter, nuestros estudiantes adquieren automáticamente un enfoque orientado al futuro para la gestión de datos de fabricación.»

A pesar de que las empresas en la industria de la fabricación muestran un gran interés por los graduados de Thomas More, muchos estudiantes quieren obtener títulos superiores. En su campus De Nayer, la universidad investiga nuevas tendencias de fabricación. Los alumnos avanzados pueden trabajar con las últimas tecnologías, máquinas y herramientas incluyendo impresoras 3D o combinando métodos de fabricación aditiva y sustractiva.

Los alumnos de Thomas More usaron el software de NX para el diseño y verificación de las piezas que se fabrican combinando varios métodos de producción adictiva y sustractiva y el uso de la robótica. En varios pasos hicieron una imitación de metal de una botella de cerveza belga, un producto que todos comprenden. El primer paso fue la fabricación aditiva mediante arco eléctrico (WAAM) con el uso de un robot para la deposición de material multi eje. La botella se separó de su placa de soporte con la electroerosión por hilo (EDM). Después de terminar la superficie de la pieza al girar el torno, se deriva a un centro de fresado de 5 ejes para grabar el logo de la marca en la superficie curvada de la botella.

«Nuestros alumnos usaron el software de NX CAM en todos los pasos que se requerían para producir la botella de metal, combinando varios métodos de producción adictiva y sustractiva y el uso de la robótica,» dice Mingneau. «El uso coherente de ese software integral les ayuda a gestionar y llevar a cabo procesos de fabricación complejos de inicio a fin.»

Con el uso de NX, el alumno de Thomas More Mahé Thielemans escribió un curso de mecanizado basado en operaciones (FBM) en sus prácticas de cuatro meses. La tecnología única de NX determina automáticamente el proceso de mecanizado para una amplia gama de operaciones. NX usa información de fabricación y producto (PMI), como las tolerancias y los acabados de superficie del modelo 3D, para realizar la selección de métodos de mecanizado. «Para piezas con geometrías complicadas, el mecanizado basado en funciones genera automáticamente hasta el 80 % de las trayectorias de herramienta,» señala Mingneau. «Los usuarios de NX pueden reducir considerablemente el tiempo necesario para la programación CNC.» Thielemans estudió la funcionalidad de software y el lenguaje de máquina específico que NX usa para el mecanizado basado en reconocimiento de funciones. Las empresas pueden usar el resultado de su trabajo como un curso y como guía de implementación.

Los estudiantes del Eco Drive Team de Thomas More usan sistemas de Siemens Digital Industries Software para diseñar, simular y construir vehículos de consumo muy eficiente. Participan regularmente en la Shell Eco Marathon, en Londres, con 166 equipos de 25 países. «Todos los años, el Eco Drive Team intenta construir un vehículo más ligero y económico,» dice Mingneau. «Ellos diseñan y fabrican todas las piezas mecanizadas así como los componentes de fibra de carbón usando NX.» El modelo actual alcanza los 160 kilómetros por litro (377 millas por galón de EE.UU.).

Los alumnos usan las funcionalidades de NX para optimizar el diseño de componentes por peso. Optimizan y preparan los componentes para la fabricación aditiva usando el paradigma de diseño de modelado convergente en NX. «Con el uso de esta tecnología avanzada, podemos crear piezas con una relación fuerza-peso óptima en un periodo de tiempo muy corto,» dice Mingneau.

Students on the Thomas More Eco Drive Team use Siemens Digital Industries Software systems to design, simulate and build extremely fuel-efficient vehicles to participate in the Shell Eco Marathon in London

Al usar Teamcenter, nuestros estudiantes adquieren un enfoque orientado al futuro para la gestión de datos de fabricación.

Thomas More