Un fabricante de automóviles internacional utiliza Simcenter para optimizar el rendimiento de los vehículos híbridos

Siemens Digital Industries Software ayuda a Hyundai Motor Company a reducir los tests físicos en un 40 %.

Hyundai Motor Corporation

Hyundai Motor Group (HMG) es el mayor fabricante de automóviles en Corea, con marcas que incluyen Hyundai y Kia. Tiene más de 50.000 trabajadores en todo el mundo y vende en 166 países. El grupo también comprende más de una docena de subsidiarios y afiliados relacionados con la industria del automóvil.

http://worldwide.hyundai.com- Sede:

- Seoul

- Productos:

- Simcenter Products, Simcenter Amesim

- Sector industrial:

- Automoción y transporte

Al predefinir los valores de calibración con la simulación HiL, pudimos reducir el número de ensayos de vehículos en un 40 %.

Hyundai Motor Company

Modernidad coreana

En los dos últimos siglos, la humanidad ha evolucionado de forma significativa. En efecto, la era moderna ha traído muchos beneficios, entre los que se encuentran vidas más largas, comodidad, medios de comunicación o herramientas de viaje. Sin embargo, y al mismo tiempo, el crecimiento continuo de la población, la industrialización y la globalización suponen un riesgo para el entorno. Ha sido en las últimas décadas cuando los científicos han dejado claro que estamos causando un daño irreparable a nuestro planeta.

La generación actual es la única en la historia de la humanidad que está considerando cómo equilibrar el avance tecnológico con un impacto medioambiental bajo. Es por ello por lo que los ingenieros están desarrollando tecnologías que puedan cumplir con los requisitos operativos y del consumidor a la vez que satisfacen las demandas de bajo consumo energético y emisiones. Para ello, muchas industrias, en concreto la del transporte, necesitarán una modernización drástica, tanto tecnológica como de procesos.

No es ninguna coincidencia que la palabra coreana para modernidad sea «hyundai». Desde la década de los ochenta, los ingenieros de Hyundai Motor Group (HMG), el tercer fabricante de vehículos más grande del mundo, han experimentado con métodos de propulsión alternativos y más ecológicos que los tradicionales motores de combustión interna (ICEs), incluyendo coches de combustible flexible, eléctricos e híbridos eléctricos (VHE). Estos últimos son los que más interés despiertan, pues cuentan con baterías que permiten más autonomía y una infraestructura adicional para cargar el motor eléctrico.

Compleja ingeniería de vehículos híbridos eléctricos

Diseñar estos automóviles presenta grandes retos, como determinar la configuración que mejor se adaptará a un vehículo en concreto y a su uso. La idea que subyace es la de permitir que el motor eléctrico ofrezca soporte al de combustión interna. De esta manera, funcionará de manera más eficiente o podrá sustituirse por ciclos de conducción de uso en ciudad, por ejemplo. Los mayores esfuerzos de la ingeniería se dirigen al dimensionamiento de los componentes y a la definición de los algoritmos de control que coordinan la colaboración del motor eléctrico y de combustión interna para una eficiencia óptima. Al mismo tiempo, los ingenieros han de tener en cuenta otros requisitos clave del rendimiento, como la dinámica o la comodidad de conducción.

«Dado que el efecto de un cambio de parámetro a favor de un aspecto del rendimiento puede influir de forma negativa en otro, tenemos que considerar distintos atributos a la vez para encontrar el equilibrio perfecto», comenta Bang Jae-Sung, ingeniero sénior en Hyundai. Jae-Sung es uno de los especialistas del centro I+D de Hyundai que se encarga del desarrollo de lógica de control para el rendimiento óptimo del automóvil. «Además, con tantos parámetros y distintos ciclos de conducción que tenemos que evaluar, un proceso de prueba-error supondría una inversión de tiempo y dinero que no nos podemos permitir.»

Adopción de un enfoque de simulación

Junto a los especialistas de Siemens Digital Industries Software, los ingenieros de Hyundai han buscado la posibilidad de ahorrar tiempo de desarrollo y costes a través de la implementación de un proceso de optimización del rendimiento más automatizado, usando las últimas funcionalidades de simulación. Han conseguido idear un proyecto en el que han probado, validado y calibrado virtualmente un controlador del vehículo híbrido eléctrico empleando una simulación de sistemas en tiempo real, de bucle cerrado y basada en modelos. A pesar de que las plataformas de test de HiL son las más utilizadas en la industria, este caso era singular, pues capturaba de forma precisa tanto el ahorro de combustible como la viabilidad de la conducción.

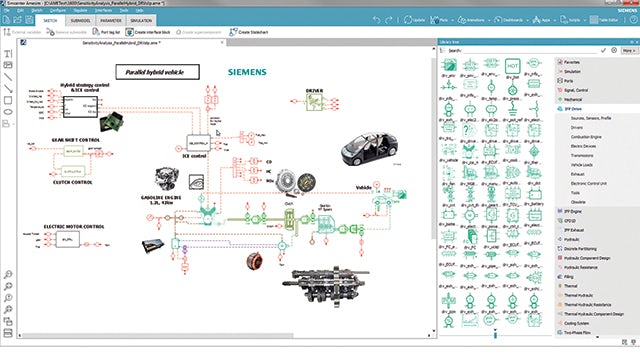

«La simulación HiL puede llegar a ser una tarea complicada», señala Jae-Sung. «Por una parte, tiene un límite de grados de libertad (DOFs), por lo que se pueden realizar cálculos en tiempo real. Por otra, el modelo de simulación debe ser lo suficiente preciso como para aportar resultados realistas. Esto requiere herramientas de software especializadas. Con el uso del software Simcenter Amesim™ de Siemens Digital Industries Software para el modelo de planta en cosimulación con los entornos MATLAB, Simulink y Stateflow para los modelos de controladores, alcanzamos este objetivo sin problemas.»

Además de la unidad de control híbrido de supervisión (HCU), objeto del estudio de validación, los ingenieros también tuvieron que modelar los controladores de subsistemas para un nivel de detalle adecuado. El sistema de gestión del motor (EMS), por ejemplo, regula el combustible, el aire y la chispa para producir el par de tensión que controla la HCU. Si esto no se modela de forma precisa, puede llevar a ciertos fallos cuando se predice el ahorro de combustible o el estado de carga de la batería. Otros subsistemas añaden más complejidad.

El modelo dinámico de Simcenter Amesim incluía la física adecuada para capturar de forma precisa los flujos de energía y las conversiones de combustible a energía eléctrica y mecánica. Para evaluar la viabilidad de la conducción, este modelo tenía todos los elementos necesarios para replicar las frecuencias naturales entre 0 y 20 Hz, que son las que siente el conductor. También incluía las eficiencias y las pérdidas de energía de los componentes principales, necesarias para predecir el ahorro de combustible. El modelo se construyó de forma sistemática desde los componentes hasta el vehículo completo. Se validó en cada una de esas fases y por último se simplificó para que funcionara en tiempo real.

Reducción de los ensayos físicos

«El proyecto que llevamos a cabo con los especialistas de Simcenter nos mostró que podemos llegar a una correlación adecuada entre los resultados de una simulación HiL y el comportamiento real de un vehículo a la vez», comenta Jae-Sung. «Nos confirmó que podemos utilizar este enfoque para una validación anticipada del rendimiento, pues nos permite evaluar rápidamente las tendencias a la hora de diseñar los algoritmos de HCU y definir los valores de calibración. De esta manera, se mejora el punto de partida desde el que creamos los prototipos físicos.»

La implementación del proceso basado en Simcenter Amesim como práctica de desarrollo normalizada permite a los ingenieros de Hyundai mejorar el rendimiento de los vehículos híbridos eléctricos al tiempo que reducen la inversión en tiempo y dinero. «Al predefinir los valores de calibración con la simulación HiL, pudimos reducir el número de ensayos de vehículos en un 40 %», afirma Jae-Sung.

«Estamos en proceso de ampliar esta metodología a más escenarios de test mediante la integración de física adicional a los modelos, como los efecto térmicos en el motor, el motor eléctrico y la batería, geometría de la carretera, dinámica lateral del vehículo, y un largo etcétera.»

Un futuro ambicioso

Esta digitalización del proceso para diseñar vehículos respetuosos con el medio ambiente se encuentra dentro del compromiso de Hyundai a largo plazo. En su declaración de intenciones, Hyundai expresa su objetivo de cumplir con su papel y responsabilidad como firma internacional, al tiempo que continúa mejorando la experiencia de usuario. Para alcanzar este doble propósito, la empresa quiere contar con soluciones de movilidad innovadora que se basen en tecnologías eco centradas en las personas. Añadir valor a sus vehículos mediante la transformación digital de su desarrollo de productos es una parte esencial de su misión.

El siguiente paso está a la vuelta de la esquina. Innovaciones como la informática en la nube, los análisis de Big Data y el Internet de las Cosas ofrecen nuevas perspectivas tecnológicas. Estas permitirán que compañías como Hyundai estén conectadas con sus clientes y puedan obtener más información sobre el uso de sus automóviles, incluso a título personal.

«La fabricación de un vehículo inteligente gracias a la conexión entre desarrollo y funcionamiento será la próxima revolución tecnológica», indica Jae-Sung. «Para nuestra aplicación, imaginábamos que una mejora adicional del rendimiento y la eficiencia energética se podía lograr con el desarrollo de una lógica de control que reflejara las tendencias del conductor y recopilara información sobre la densidad del tráfico. En este sentido, la digitalización de los vehículos era un paso más en un proceso ya de por sí amplio.»

Esta es una visión que se corresponde con las tendencias actuales de la industria y que respalda Siemens Digital Industries Software. Para hacerla realidad, Siemens está creando un entorno que posibilite la existencia de un hilo digital en todo el ciclo de vida del producto. Con estos ambiciosos planes de desarrollo y adquisiciones, Siemens pretende ofrecer soporte a sus clientes cuando crean la nueva modernidad (en coreano la «nueva Hyundai»).

La fabricación de un vehículo inteligente gracias a la conexión entre desarrollo y funcionamiento será la próxima revolución tecnológica.

Hyundai Motor Company