Un fabricante italiano de máquinas de procesado implementa la transformación digital con Teamcenter

La tecnología de Siemens PLM permite el intercambio de datos y la colaboración entre todas las áreas y funciones empresariales en Biesse Group...

Biesse Group

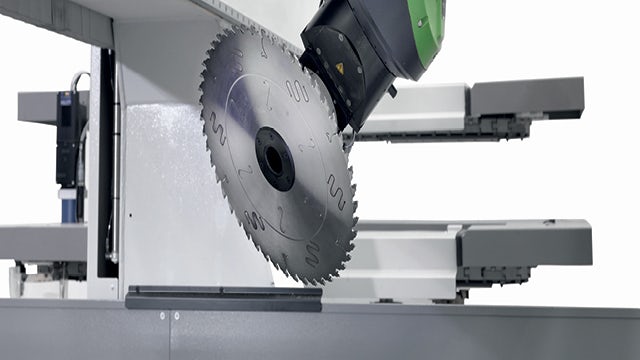

Biesse Group SpA es un líder internacional en tecnología de procesado de madera, vidrio, piedra, plástico y metal. La empresa diseña, crea y distribuye, máquinas, sistemas integrados y software para empresas en los sectores de muebles, ventanas, materiales de construcción, naval y aeroespacial.

http://www.biessegroup.com- Sede:

- Pesaro, Italy

- Productos:

- Geolus, PLM Components, Solid Edge, Teamcenter

- Sector industrial:

- Maquinaria industrial

Con Teamcenter, hemos encontrado una solución que ofrece todas las funcionalidades que necesitábamos. La plataforma está abierta a futuras ampliaciones hacia otros módulos y aplicaciones, por lo que es fiable a largo plazo.

Biesse Group

Un líder internacional en sistemas y máquinas de procesado

Biesse Group es un líder internacional en tecnología de procesado de madera, vidrio, piedra, plástico y metal. La empresa diseña, crea y distribuye máquinas, sistemas integrados y software para empresas en los sectores de muebles, ventanas, materiales de construcción, naval y aeroespacial. Las inversiones de Biesse Group en investigación y desarrollo son de 14 millones de euros al año, y la empresa tiene más de 200 patentes registradas. La compañía posee 12 zonas industriales, 39 filiales, 300 agentes y distribuidores seleccionados, además de un 90 % de cuota de exportación. Fundada en Pesaro en 1969 por Giancarlo Selci, la compañía figura en el segmento STAR de la bolsa italiana desde 2001. Actualmente tiene más de 4100 trabajadores.

Durante 50 años, Biesse ha abastecido a las principales empresas de muebles, proporcionando toda una gama de tecnologías, software y servicios avanzados para satisfacer las demandas del sector mobiliario. La digitalización es un momento trascendental que está revolucionando el mercado. Biesse Group decidió invertir en su capacidad y mirar al futuro e incluso anticiparlo, apoyando a los clientes y a su crecimiento con tecnología y servicios avanzados para digitalizar y automatizar industrias y operaciones de fabricación mediante la optimización de los activos clave: tecnología, estrategia, organización y recursos humanos.

Biesse Group está pasando de manera gradual de un fabricante de maquinaria y sistemas a una organización que ofrece un portfolio más amplio de servicios innovadores, ayudando así a los clientes que se unen al mundo de Biesse a aumentar su productividad y rendimiento.

Los servicios desempeñan un papel fundamental en la transformación digital de su empresa y operaciones. Empieza con el desarrollo de productos. Durante 15 años, Biesse Group ha usado una plataforma CAD establecida, el software de Solid Edge® de Siemens PLM Software. Sin embargo, tal y como el director de información, Giovanni Bellucci, explica, el proceso no se optimizó del todo ni era compatible con las herramientas de gestión adecuadas. «Para ofrecer soporte al diseño en colaboración con Solid Edge, teníamos un sistema de gestión de datos de producto básico con limitaciones significativas en cuanto a funcionalidad y rendimiento, lo que impedía el intercambio de datos en toda la organización,» dice Bellucci. «No era una solución de PLM, sino una herramienta de gestión de datos.»

Transformación digital

El departamento informático, junto a otras áreas de la empresa, inició un proceso para implementar plataformas adecuadas a los requisitos de una corporación internacional como Biesse Group y para revisar todos los procesos de desarrollo, desde la creación de producto hasta la gestión de cambio de ingeniería, de la viabilidad y ejecución de un producto especial a la gestión de servicio posventa. «Esas son las cuatro grandes áreas que componen el proyecto,» señala Bellucci. «Teníamos objetivos claros: organizar y optimizar procesos que a veces eran híbridos y poco estructurados, reducir errores y el tiempo de respuesta en sistemas obsoletos e inadecuados, y sobre todo, hacer que la información de producto sea accesible a todos en las diferentes áreas y funciones de la empresa.»

La centralización de los datos fue el primer paso clave para permitir el intercambio de información en toda la empresa. Biesse Group identificó la tecnología PLM como un pilar del proceso de transformación digital. «El producto es el activo con más valor de nuestra organización, ahora se combina con servicios, donde la gestión del ciclo de vida desempeña un papel esencial,» subraya Bellucci.

La transformación comenzó en la segunda mitad del 2015 con un análisis preciso de los procesos internos, seguidos de una definición de requisitos funcionales que se implementan en la nueva plataforma. «Después de definir el modelo, creamos un caso empresarial real para analizar los costes y los beneficios de esta nueva solución y para definir un plan determinado,» añade Bellucci. «Esta fase se alargó hasta octubre. Más tarde, en el último cuarto del 2015, nos centramos en la selección de un software, donde incluimos a los tres mejores distribuidores de PLM.»

Seleccionar un sistema

El proceso de selección finalizó en diciembre de 2015 con la elección del software de Teamcenter®, propiciada sobre todo por la integración de Teamcenter con Solid Edge. «Una integración CAD-PLM eficiente es fundamental, y al elegir el mismo proveedor, teníamos más confianza en este sentido,» dice Bellucci.

En segundo lugar, Biesse Group reconoció que Teamcenter es una solución PLM líder en el mercado, una de las más famosas en el sector de equipamiento industrial. Davide Andreatini, director técnico de la unidad empresarial Working Center dentro de la división de Biesse Group y responsable del proyecto para el área de Business, ilustra en detalle las razonas por las que se eligió Teamcenter. «Con Teamcenter, hemos encontrado una solución que ofrece todas las funcionalidades que necesitábamos,» señala. «Además, la plataforma está abierta a futuras ampliaciones a otros módulos y aplicaciones, por lo que es fiable a largo plazo. Teamcenter puede ir más allá de los límites del proyecto actual, por ejemplo, con la adición de configuradores e implementación virtual avanzada y funcionalidades de simulación.»

El equipo de proyecto también solicitó herramientas para búsquedas basadas en forma, para lo que se eligió el software de Geolus®, un motor de búsqueda de geometría 3D que ofrece la posibilidad de identificar piezas similares basadas en geometría y forma.

«La función principal de Geolus es detectar redundancias en todos nuestros dibujos y componentes, eliminando la necesidad de codificar artículos existentes de nuevo,» explica Andreatini. «Para darle una idea de la dimensión de esta tarea, Geolus indexa todos los artículos importados al sistema PLM, ahora mismo de un millón y medio de artículos.»

Implementar colaboración entre técnicos y empresarios

Teamcenter y Geolus se implementaron con el integrador de sistemas de Biesse Group, compatible con Siemens en fases del proyecto concretas. El proyecto PLM en Biesse incluía Siemens como distribuidor, el integrador de sistemas, el departamento de informática del cliente y roles empresariales (gestor de proyecto, responsable de proceso, usuarios clave en áreas específicas). El proyecto implicaba a una docena de empleados con funciones de proyecto en total, pero si se tienen en cuenta la evaluación, pruebas y formación, el número se acerca a casi cien.

«Como todos los proyectos, este no es solo un proyecto de informática, sino una iniciativa que requiere de la colaboración y convergencia de las competencias informáticas y las funciones de empresa clave,» dice Luca Presciutti, gestor de proyectos informáticos y analista de negocios informáticos para investigación y desarrollo en Biesse Group. «La organización y la gestión de proyectos se dejaron en manos de cuatro personas, incluidos los sistemas de información (con roles técnicos, analistas de negocios con experiencia en procesos y sistemas) y roles de negocio, es decir, responsables de proyecto.»

Una vez finalizado, el proyecto implicaría a 1000 de 4000 empleados, por lo que un 25 % del personal se verían afectado por Teamcenter. «Esos 1000 usuarios se localizan, en su mayoría, en Italia, en las unidades del sector mecatrónico, de madera y piedra,» dice Presciutti. «Más usuarios de Teamcenter estarán en los centros de negocio en India y China, y otros podrán acceder a la información de servicio de 37 filiales que tratan con ventas y servicios.»

Beneficios cuantificables

La primera fase del proyecto fue la más crítica para el enfoque de transición y el número de usuarios implicados. «En enero de 2017 lo lanzamos en todas las unidades empresariales, llevando a cabo la transición de 440 personas a un nuevo sistema en un solo día,» dice Bellucci.

«Mientras ponemos en marcha la gestión de todos los procesos de desarrollo de productos, que serán la principal ventaja de la solución de Siemens, Teamcenter ya ha traído beneficios importantes al CAD en 3D en Biesse,» explica Bellucci. «PLM mejora la calidad de los objetos creados y gestionados en la plataforma, ya que implementa los procesos estructurados y flujos de trabajo para prevenir que roles específicos cometan errores debido a la falta de control y reglas.» Además, la disponibilidad de una plataforma unificada nos permite compartir toda la información de producto de forma consistente en el grupo, con la posibilidad adicional de colaboración con socios externos, oficinas de diseño, proveedores de materiales y subcontratistas. Finalmente, con un volumen alto de datos, el uso de Teamcenter ha presentado una organización de información que optimiza de manera significativa la investigación y búsqueda de listas de materiales y estructuras de producto.»

«Con Teamcenter hemos implementado un sistema que confirma la fiabilidad y accesibilidad de datos mecánicos CAD y que gestiona el lanzamiento de artículos,» añade Andreatini. «La integración entre la sede y las demás filiales en China e India se apoya en la disponibilidad de los detalles compartidos y las unidades funcionales en todas las ubicaciones. También hemos mejorado la certificación de datos CAD con flujos de trabajo de verificación y aprobación. Finalmente, la plataforma de Teamcenter permite la colaboración entre roles en el área técnica, incluida la ingeniería eléctrica y neumática.»

Básicamente, se han identificado tres grandes ventajas: una reducción de la apertura de datos CAD y ahorro de tiempo; una reducción del tiempo de recuperación de información en un departamento técnico; y una reducción del tiempo de ejecución de cambios de ingeniería. «Las dos primeras ventajas ya se han alcanzado, mientras que la última es un cálculo basado en nuestro caso empresarial,» dice Presciutti.

Hacia el IoT

El uso de Teamcenter ofrece a Biesse una fuente de datos estructurada para alimentar a otras aplicaciones de manera automática, por ejemplo, sistemas de planificación de recursos empresariales (ERP) para listas de materiales de fabricación (MBOMs). «Asimismo, estamos desarrollando otras plataformas que se beneficiarán de la integración de PLM, especialmente el Internet de las Cosas,» añade Presciutti. En Ligna, en Hannover, en mayo de 2017, Biesse Group presentó SOPHIA, la plataforma del Internet de las Cosas (IoT) de la compañía, que ofrece a los clientes una amplia gama de servicios para maximizar su eficiencia a la vez que simplifica y optimiza sus operaciones. SOPHIA se basa en la conectividad en la nube y en sensores especiales instalados en máquinas de Biesse, que recopilan y transfieren información sobre activos tecnológicos en tiempo real con el fin de optimizar el rendimiento, prevenir fallos e incrementar la productividad de las máquinas y de la planta. Una conexión directa con el portal de recambios de Biesse y la capacidad de actualizar el software con un solo clic proporciona a los clientes las herramientas que simplifican su trabajo diario. El valor añadido clave de SOPHIA es la capacidad predictiva, es decir, la habilidad de mirar hacia el futuro y anticipar problemas, identificar soluciones y mejorar el rendimiento. Las funcionalidades del IoT de la plataforma suponen un aumento significativo de la productividad mediante análisis constantes e informes, con un control preciso y amplio de la producción.

«Esperamos que la segunda fase del proyecto de implementación, a finales de 2017, nos aporte mejores ventajas, al añadir listas de materiales de fabricación, asociación a las listas de materiales de ingeniería, y los flujos de trabajo para la gestión de cambios de ingeniería,» señala el equipo de Biesse.

El proyecto se cerrará en el 2018 con la tercera fase, en la que Biesse implementará la gestión de requisitos de producto y las funcionalidades avanzadas para apoyar la gestión de servicios y programas, completando así el proceso de desarrollo de productos. En esta tercera fase, la compañía integrará listas de materiales eléctricos y de neumática en Teamcenter mediante una interfaz con el software eléctrico CAD de EPLAN. Otra de las áreas de desarrollo es la integración de Teamcenter con bSuite, una plataforma desarrollada por Biesse para gestionar todos los software para los procesos de máquinas.