Im Gegensatz zu herkömmlichen digitalen Zwillingen, die in erster Linie zur Überwachung und Analyse verwendet werden, sind ausführbare digitale Zwillinge aktive, dynamische Modelle, die auf Eingaben reagieren, Szenarien simulieren und Entscheidungen autonom oder mit menschlichem Eingreifen treffen können. Der ausführbare digitale Zwilling (oder xDT). Vereinfacht ausgedrückt ist der xDT der digitale Zwilling auf einem Chip. Das xDT verwendet Daten von einer (relativ) kleinen Anzahl von Sensoren, die in das physische Produkt eingebettet sind, um Echtzeitsimulationen mit Modellen reduzierter Ordnung durchzuführen. Aus dieser geringen Anzahl von Sensoren kann es den physikalischen Zustand für jeden Punkt des Objekts vorhersagen, selbst für Stellen, an denen es unmöglich wäre, Sensoren zu platzieren.

Echtzeit-Simulation und -Interaktion

Ausführbare digitale Zwillinge (xDT) sind in der Lage, das Verhalten und die Leistung der physischen Anlage oder des Systems in Echtzeit zu simulieren. Sie können auf Eingaben reagieren, unterschiedliche Betriebszustände simulieren und dynamisch mit externen Systemen oder Benutzern interagieren.

Autonomie und Entscheidungsfindung

Ausführbare digitale Zwillinge (xDT) können auf Basis vordefinierter Regeln, Algorithmen oder Machine-Learning-Modelle autonom Entscheidungen treffen. Sie können Daten analysieren, Ergebnisse vorhersagen und Maßnahmen ergreifen, um die Leistung zu optimieren oder auf sich ändernde Bedingungen zu reagieren.

Regelung im geschlossenen Regelkreis

Ausführbare digitale Zwillinge (xDT) arbeiten häufig in einem geschlossenen Steuerungssystem, bei dem Echtzeitdaten von Sensoren und Aktoren in das virtuelle Modell zurückgeführt werden, um Parameter anzupassen, die Leistung zu optimieren und die gewünschten Betriebsbedingungen aufrechtzuerhalten.

Vorausschauende Analyse und Optimierung

Ausführbare digitale Zwillinge (xDT) verwenden prädiktive Analyse- und Optimierungstechniken, um zukünftiges Verhalten vorherzusagen, potenzielle Probleme oder Chancen zu identifizieren und Maßnahmen zur Verbesserung der Leistung oder zur Minderung von Risiken zu empfehlen.

Integration mit IoT- und KI-Technologien

Ausführbare digitale Zwillinge (xDT) nutzen IoT-Sensoren, Konnektivität und Algorithmen der künstlichen Intelligenz (KI), um Echtzeitdaten zu sammeln, komplexe Muster zu analysieren und fundierte Entscheidungen zu treffen. Sie können auch Modelle des maschinellen Lernens für adaptives Verhalten und kontinuierliche Verbesserung enthalten.

Dynamische Anpassung und Lernen

Ausführbare digitale Zwillinge (xDT) sind in der Lage, aus Erfahrungen zu lernen und sich im Laufe der Zeit an Veränderungen der Umgebung oder der Betriebsbedingungen anzupassen. Sie können ihre Modelle, Parameter und Strategien auf der Grundlage neuer Daten und Rückmeldungen kontinuierlich aktualisieren.

Ausführbare digitale Zwillinge finden Anwendung in verschiedenen Branchen, darunter Fertigung, Energie, Transport, Gesundheitswesen und Smart Cities. Sie ermöglichen vorausschauende Wartung, autonomen Betrieb, Optimierung von Prozessen und Entscheidungsunterstützung in komplexen Systemen, in denen Echtzeitüberwachung und -steuerung entscheidend sind. Insgesamt stellen ausführbare digitale Zwillinge die nächste Evolutionsstufe in der Technologie des digitalen Zwillings dar und bieten erweiterte Funktionen für die Echtzeitsimulation, Entscheidungsfindung und Optimierung physischer Anlagen und Systeme. Ein ausführbarer digitaler Zwilling ist eine fortschrittliche Form eines digitalen Zwillings, der nicht nur eine virtuelle Nachbildung einer physischen Anlage oder eines Systems darstellt, sondern auch in der Lage ist, das virtuelle Modell in Echtzeit auszuführen, zu simulieren und mit ihm zu interagieren.

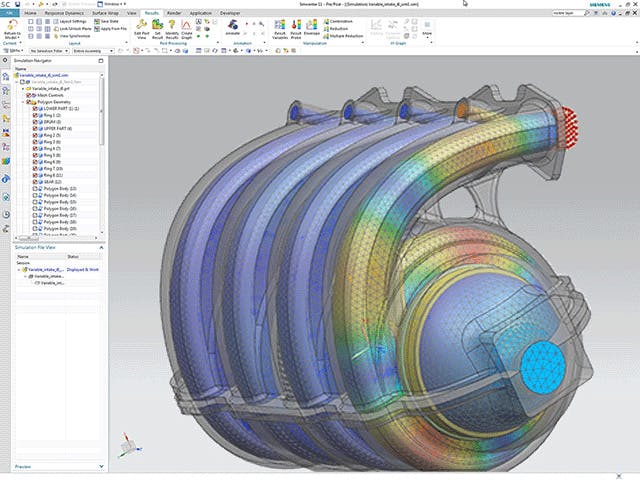

Physikbasierte Modelle

Ein physikbasierter ausführbarer digitaler Zwilling basiert auf mathematischen Modellen, die das physikalische Verhalten des zu replizierenden Systems beschreiben. Diese Modelle basieren in der Regel auf grundlegenden Prinzipien der Physik wie Mechanik, Thermodynamik, Fluiddynamik, Elektromagnetik usw. Durch das Lösen der Gleichungen, die diese physikalischen Phänomene bestimmen, kann der digitale Zwilling das Verhalten des realen Systems in einer virtuellen Umgebung simulieren.

Simulation physikalischer Prozesse

Der digitale Zwilling simuliert die physikalischen Vorgänge und Wechselwirkungen innerhalb des Systems mit Hilfe physikbasierter Modelle. Auf diese Weise kann vorhergesagt werden, wie sich das System unter verschiedenen Betriebsbedingungen, Eingaben und Szenarien verhalten wird.

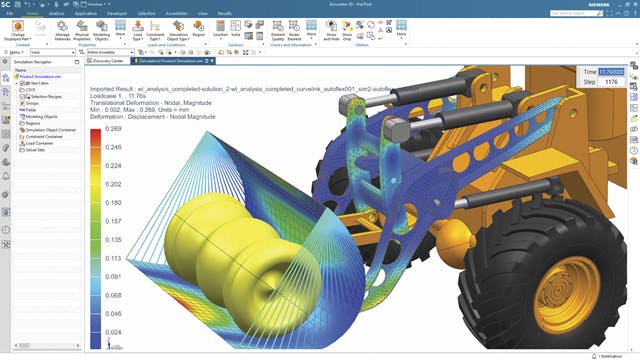

Echtzeitsimulation

Ein ausführbarer digitaler Zwilling, der auf physikalischen Modellen basiert, kann das Verhalten des physikalischen Systems in Echtzeit oder nahezu in Echtzeit simulieren. Dies ermöglicht eine dynamische Interaktion und Entscheidungsfindung auf der Grundlage des aktuellen Zustands des Systems und seiner Umgebung.

Regelung im geschlossenen Regelkreis

Physikbasierte ausführbare digitale Zwillinge arbeiten häufig in einem geschlossenen Regelungssystem, in dem Echtzeitdaten von Sensoren und Aktoren verwendet werden, um die Simulationsparameter anzupassen und das Verhalten des virtuellen Modells zu steuern. Auf diese Weise kann der digitale Zwilling die gewünschten Betriebsbedingungen aufrechterhalten und die Leistung optimieren.

Validierung und Verifizierung

Physikbasierte Modelle, die in ausführbaren digitalen Zwillingen verwendet werden, müssen validiert und verifiziert werden, um ihre Genauigkeit und Zuverlässigkeit zu gewährleisten. Dabei werden Simulationsergebnisse mit realen Messungen und experimentellen Daten verglichen, um zu bestätigen, dass der digitale Zwilling das physikalische System genau abbildet.

Während die physikbasierte Modellierung häufig in ausführbaren digitalen Zwillingen verwendet wird, ist es wichtig zu beachten, dass auch andere Modellierungsansätze, wie z. B. datengesteuerte Modellierung, empirische Modelle oder hybride Modelle, die Physik und datengesteuerte Techniken kombinieren, je nach den spezifischen Anforderungen und Einschränkungen der Anwendung eingesetzt werden können.