Führender Anbieter von Lösungen für die elektrische Verbindungstechnik und Automatisierungssysteme optimiert Prozesse mit PLM

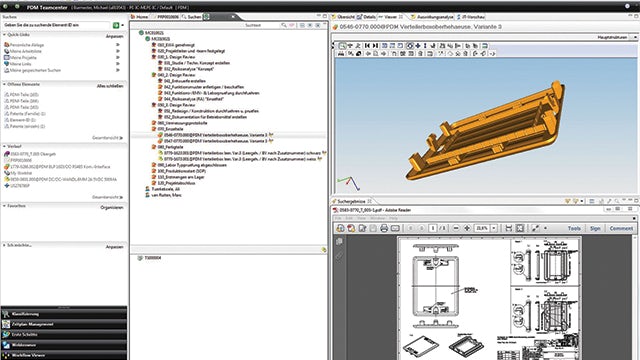

PLM@WAGO Wago optimiert Entwicklungs- und Fertigungsprozesse durch die integrierten CAx/PDM-Software – Lösungen NX und Teamcenter und deren Ausbau zu einer umfassenden PLM-Lösung.

Wago Kontakttechnik

Entwicklung und Fertigung innovativer Komponenten und Systeme der elektrischen Verbindungstechnik und Automatisierung.

http://www.wago.com- Hauptsitz:

- Minden, Germany

- Produkte:

- NX, Teamcenter

- Industriezweig:

- Electronics, Semiconductor devices

Wir haben bei der CAx/PDM Auswahl besonderen Wert auf die Optimierung der gesamten Prozesskette gelegt, von der Artikelüber die Betriebsmittelund Werkzeugkonstruktion bis zur Fertigung. Und damit sind wir gut gefahren.

Wago Kontakttechnik

Elektrische Verbindungstechnik und Automation

Als die WAGO Kontakttechnik GmbH & Co. KG im Jahr 1951 als „WAGO Klemmenwerk GmbH“ im ostwestfälischen Minden gegründet wurde, stand die Idee im Vordergrund, den üblichen Schraubanschluss in der Verbindungstechnik durch eine sicherere Alternative zu ersetzen. Hierfür hatte das junge Unternehmen bereits das Patent für eine Federklemme erworben. Obwohl die Fertigung solch neuartiger Klemmen wegen Qualitätsproblemen bei den damals verfügbaren Werkstoffen nicht sofort gestartet werden konnte, hielt Wago an diesem Konzept fest – letztendlich mit großem Erfolg.

Heute ist die Federklemmtechnik ein welt-weitanerkannter Industriestandard und Wago Weltmarktführer in diesem Segment.

Diese Technologie bietet gegenüber dem konventionellen Schraubanschluss viele Vorteile. So ermöglicht sie unter anderem die einfachere Montage und Demontage, ist wartungsfrei und verhindert Fehler, die durch Wärmeentwicklung oder Vibrationen beim Schraubanschluss entstehen können. WagoProdukte tragen rund um den Globus zu sicher und zuverlässig arbeitenden Maschinen und Anlagen bei.

Weltweite Aktivitäten

Das in dritter Generation familiengeführte Unternehmen beschäftigt weltweit mehr als 5.800 Mitarbeiter, davon 1.800 im Stammhaus in Minden/Westfalen sowie circa 1.000 am zweiten deutschen Entwicklungs- und Produktionsstandort in Sondershausen/Thüringen. Zwei weitere Entwicklungs- und Produktionsstandorte unterhält das Unternehmen im schweizerischen Domdidier und in Tianjin in China. Weitere Produktionsstandorte gibt es in Frankreich, Indien, Japan, Polen und den USA. Wago hat seit 1995 insgesamt 22 Tochtergesellschaften gegründet und verfügt über ein Vertriebsnetz in rund 30 Ländern. Hinzu kommen noch Landesgesellschaften in weiteren 42 Ländern. Der Umsatz des Hightech-Unternehmens betrug 2012 weltweit 570 Millionen Euro. Wago betreibt heute die beiden Geschäftsbereiche Electrical Interconnections (elektrische Verbindungstechnik) und Automation (Automatisierungstechnik). Die elektrischen Verbindungskomponenten basieren ausschließlich auf Basis der wartungsfreien Federklemmtechnik. Die Verbindungs-, Reihen- und Leiterplattenklemmen sowie Steckverbinder sind durch ihre Zuverlässigkeit in der Gebäude- und Energietechnik, im Produktionsbereich der Automobilindustrie, der Verkehrs- und Prozesstechnik und im Maschinen- und Anlagenbau optimal einsetzbar.

Die modularen Geräte des Bereiches Automation lassen sich flexibel und präzise an die jeweiligen Automatisierungsaufgaben anpassen. Sie werden dort eingesetzt, wo hohe Leistung und 100-prozentige Sicherheit gefragt sind: in Produktionsanlagen der Fertigungsindustrie, in der Prozessindustrie, der Gebäudeautomation oder in sicherheitsrelevanten oder explosionsgefährdeten Bereichen.

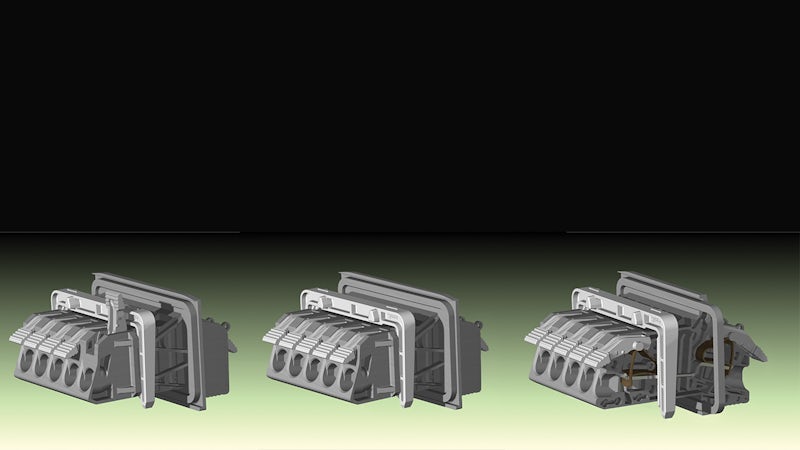

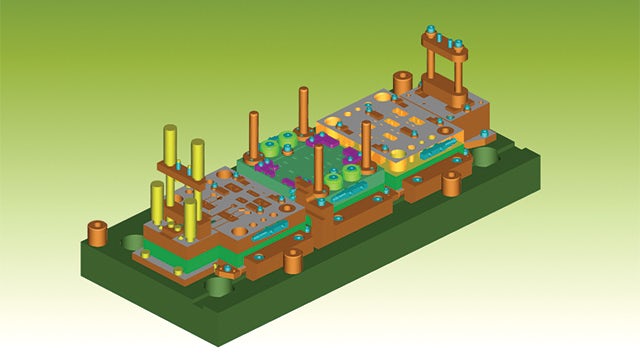

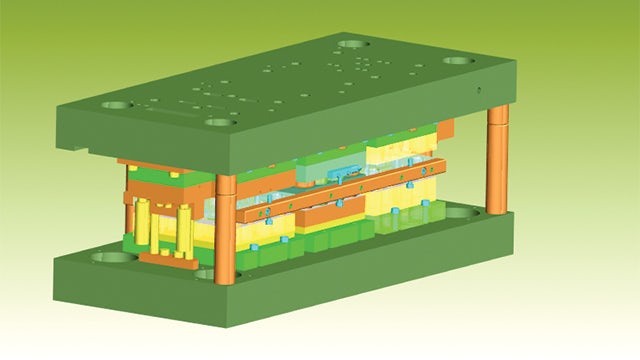

Progressive die design created using NX.

Hohe Anforderungen an Entwicklung und Fertigung

Eine rasant gestiegene Produktvielfalt, die kontinuierliche Weiter- und Neuentwicklung innovativer Lösungen in einem wettbewerbsintensiven Markt, die aus Qualitätsgründen bei Wago gewählte hohe Fertigungstiefe mit eigener Entwicklung und Produktion der Betriebsmittel und Werkzeuge und nicht zuletzt der globale Auftritt des Unternehmens stellen hohe Anforderungen an die Entwicklungs- und Fertigungsabteilungen. Deshalb wurden bei Wago bereits früh rechnergestützte Systeme wie CAD, CAM und PDM für die Konstruktion, die Fertigung und das Produktdatenmanagement eingesetzt.

An interface solution for all applications

Neuauswahl der CAD/CAM-Umgebung zur Jahrtausendwende

Weil man mit dem bis dahin eingesetzten System, unter anderen wegen Funktionsmängeln im 3D-Bereich und fehlender Integration zwischen den einzelnen Modulen, keine weiteren Fortschritte bei der Optimierung der Prozesse sah, wurden 1999 andere CAD/CAM/ PDM-Lösungen detailliert auf ihre Eignung untersucht. Aus drei getesteten Systemen führender Anbieter entschied man sich für den Einsatz des CAD/CAM-Systems NX, damals noch Unigraphics, und der PDM-Lösung iMan (heute Teamcenter), beide von Siemens PLM Software. Ausschlaggebend für diese Wahl waren unter anderen die integrierten Module für die 3D-Modellierung, die NC-Programmierung und die Analyse sowie die flexible und offene PDM-Architektur.

„Wir haben bei der CAx-/PDM-Auswahl besonderen Wert auf die Optimierung der gesamten Prozesskette, von der Artikel- über die Betriebsmittel- und Werkzeugkonstruktion bis zur Fertigung gelegt“, kommentiert Michael Burmester, Leiter der Abteilung Prozess- und Produktdatenmanagement bei Wago, die damalige Entscheidung. „Und damit sind wir gut gefahren.”

Heute setzt Wago für die Produktentwicklung circa 120 NX-Floating-Lizenzen mit an die jeweiligen Aufgaben angepasster Funktionalität ein, die weltweit von bis zu 200 Mitarbeitern eingesetzt werden. Hinzu kommen zurzeit 560 Teamcenter-Named-User-Lizenzen, die wie die NX-Lizenzen weltweit und in unterschiedlicher Ausprägung genutzt werden.

Neben den Tools für die 3D-Produkt-modellierung und Zeichnungsableitung werden dabei unter anderen die NX-Module für die Freiformflächenmodellierung, die Konstruktion von Spritzgießwerkzeugen (Mold Wizard), die Blechkonstruktion, die erweiterte Baugruppenkonstruktion, für Visualisierung und Rendering, die Kinematik-Analyse, benutzerdefinierte Features, die NC-Programmierung, die Bihler-Technologie-Software bNX und Wave eingesetzt. NX Wave ermöglicht einen strukturierten Ansatz in der Produktkonzeption und -entwicklung. Damit lassen sich geometrische Abhängigkeiten über Komponenten einer Baugruppe hinweg definieren und kontrollieren. Das bringt vor allem Vorteile bei der gemeinsamen Entwicklung und Änderung komplexer Produkte durch Teams und bei der für Wago sehr wichtigen Variantenkonstruktion.

Die in NX integrierte bNX-Software von Bihler ermöglicht die integrierte Entwicklung von Werkzeugen für die Produktion der Federklemmen auf den bei Wago eingesetzten Bihler-Biegeautomaten.

Alle für die Entwicklung und Fertigung erforderlichen Produktinformationen werden weltweit zwischen den Entwicklungs- und Fertigungsstandorten über die Multisite-Lösung von Teamcenter ausgetauscht. Bei Bedarf werden die „Hoheitsrechte“ an den Daten weitergegeben, sodass im anderen Werk zum Beispiel Werkzeugdaten bearbeitet, geändert oder optimiert werden können.

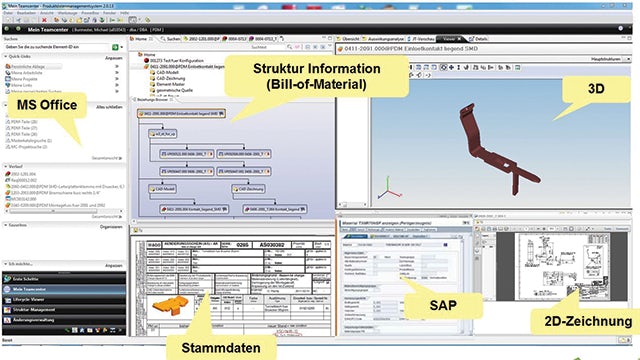

Integrated engineering workplace (solutions of Siemens Digital Industries Software, SAP and Microsoft).

PDM als Basis einer umfassenden PLM-Strategie

Nach der Einführung des PDM-Systems iMan/ Teamcenter erfolgten als erster Schritt die Übernahme bestehender und das Einpflegen neuer Konstruktions- und Fertigungsdaten in das System. Die Implementierung weiterer produkt- und prozessrelevanter Funktionen wurde 2008 nach einer achtzehnmonatigen Projektplanungsphase mit einem speziell aufgesetzten PDM-Projekt auf Basis der inzwi- schen eingeführten Version Teamcenter 2007 UA in Angriff genommen und in mehreren Stufen von 2009 bis 2012 umgesetzt.

Realisiert wurde unter anderen die Teamcenter-Anbindung an das firmeneigene ERP System, der Ausbau von Teamcenter als Daten-, Prozess- und Projektmanagement-Sys- tem sowie die Erweiterung für die Verwaltung und Zuordnung zusätzlicher produktrelevanter Dokumenttypen. Dazu zählen beispielsweise die für alle Wago-Artikel erforderlichen Zulas- sungen, die von nationalen und internationa- len Behörden und Verbänden wie etwa der Physikalisch-Technischen Bundesanstalt (PTB) in Deutschland oder den Underwriters Labora- tories (UL) in den USA ausgestellt werden. Allein für die Wago-Produkte und die Zuliefer- teile geht es dabei um die Verwaltung von über 130.000 Approbations-Datensätzen. Daneben werden auch die zahlreichen Wago-Patente in Teamcenter verwaltet.

„Wir wollen den ganzen Lebenszyklus unserer Produkte abbilden, zum Beispiel auch deren Revisionierung. Weiterhin bilden wir in Teamcenter zusätzlich zum Produktentste- hungsprozess (PEP) auch zukünftig den für uns sehr wichtigen Produktoptimierungspro- zess (POP) ab. Beispielsweise haben wir 2010 unsere neue Dosenklemme auf den Markt gebracht, die bei gleicher Leistung über 50 % kleiner ist. In Kürze, wenn wir unser bisheriges eigenes ERP-System durch SAP ersetzen, werden alle produktionsrelevanten Daten von in Teamcenter erfassten Artikeln und Doku- menten und deren Änderungsvorgänge auto- matisiert an das ERP-System übertragen, ein weiterer Schritt, die Prozesskette durchgängig zu machen und administrative Aufwände zu minimieren. Dem gleichen Ziel dient auch die kürzlich erfolgte Ablösung von fünf verschie- denen Verwaltungssystemen für Produktinfor- mationen durch Teamcenter in unserem Geschäftsbereich Automation“, so Burmester zu einigen Aspekten des PDM-Projektes.

Eine große Zahl der Teamcenter-Arbeitsplätze wird heute auch außerhalb der Produktent- wicklung genutzt, als Informationssystem im Einkauf, in der Qualitätssicherung oder in der Produktion. „Für die Visualisierung der 3D- Produktmodelle setzen wir das JT-Format ein, in allen Bereichen außerhalb der Produktent- wicklung den JT-Viewer. So können sich alle autorisierten Fachbereiche von der Qualitätssi- cherung über die Produktion und den Werk- zeugbau bis zum Einkauf die 3D-Modelle anse- hen, messen und prüfen“, erklärt Burmester.

Product-engineering projects managed with Teamcenter.

Integration weiterer Prozesse und Bereinigung der Systemvielfalt

Obwohl bereits viel erreicht wurde, gibt es noch viel zu tun. Das wichtigste aktuelle Projekt ist die SAP-Einführung im Produktions- bereich und die SAP-Teamcenter-Integration, die mit der Software Teamcenter Gateway for SAP Business Suite (T4S) des Siemens-PLM- Partners Tesis in 2013 realisiert wird. Dies ist ein wichtiger weiterer Schritt, um die IT-Systemvielfalt zu vereinheitlichen und den administrativen Aufwand zu reduzieren.

Zurzeit wird außerdem an einem Online- Produktkonfigurator gearbeitet, mit dem Wago-Kunden ihre gewünschten Produkte Online konfigurieren und bestellen können. Die so entstehenden Produktdaten werden dann automatisch über Teamcenter und SAP in die Fertigung einfließen.

Weitere angedachte, aber noch nicht detailliert geplante PLM Projekte betreffen die Vereinheitlichung der eingesetzten unter- schiedlichen CAE-Lösungen für die Produktanalyse und Simulation und für das Anforderungsmanagement.

Neben der Reduzierung der Schnittstellen, ermöglicht durch die offene Architektur von NX und Teamcenter, versuchen wir, den administrativen Aufwand für alle Beteiligten so klein wie möglich zu halten. Durch beides zusammen können wir sowohl den Produktentstehungsprozess als auch die Änderungs- und Optimierungsprozesse signifikant verkürzen, so dass wir schneller auf Kundenwünsche reagieren können. Diesen Erfolg geben wir gern in Form von Innovation, Qualität und Zeitvorteil an unsere Kunden weiter.

Wago Kontakttechnik