Belgische Universität setzt Lösungen von Siemens für umfassende Produktkonstruktion und in der Ingenieursausbildung ein

Mit NX, Simcenter und Teamcenter erwerben die Studierenden an der Universität Thomas More die Kenntnisse und die Fähigkeiten, die für die Bewerkstelligung des gesamten Produkterzeugungsprozesses erforderlich sind...

Thomas More

Thomas More ist die größte Universität für angewandte Wissenschaften in Flandern und bietet mehr als 30 niederländische und einige englischsprachige Bachelor-Studiengänge in der Provinz Antwerpen an. Außerdem bietet die Universität Thomas More auch Austauschprogramme für Studierende der Partneruniversitäten in englischer Sprache an.

https://www.thomasmore.be- Hauptsitz:

- Sint-Katenlijne-Waver, Belgium

- Produkte:

- NX, Simcenter Products, Teamcenter

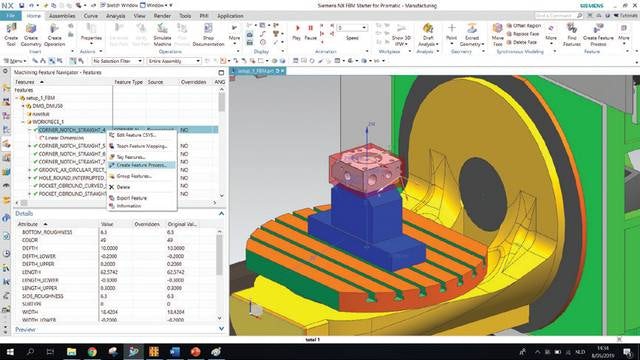

NX-Anwender können bei der CNC-Programmierung deutlich Zeit einsparen.

Thomas More

Ausbildung von der ersten Idee bis zum fertigen Produkt

Thomas More ist die größte Universität für angewandte Wissenschaften in der belgischen Region von Flandern. Sie hat sieben Standorte, von denen sich die meisten in der Provinz Antwerpen befinden. Sie ist Partner des erweiterten akademischen und Bildungs-Netzwerks im Umfeld der KU Leuven, der führenden Universität des Landes. Mit einer stark praktisch ausgerichteten Ausbildung auf akademischem Niveau bietet die Universität Thomas More den Studierenden dreijährige Kurse mit einem professionellen Bachelorabschluss an.

„Die Industrie benötigt technisch versierte Mitarbeiter, die ein Produkt konstruieren und die Produktion des gewünschten Teils leiten können und nicht nur Programmierer für NC-Werkzeugmaschinen“, sagt Ing. Jeroen Mingneau, Professor für Konstruktion und Fertigung an der Thomas More. „Deshalb vermitteln wir den Studierenden die Kenntnisse und Fähigkeiten, die für die Bewerkstelligung des gesamten Produkterstellungsprozesses erforderlich sind.“

Auf dem Campus De Nayer bei Mechelen, den sich die Thomas More mit der KU Leuven teilt, arbeiten Masterstudenten dieser Universität Hand in Hand mit den Konstruktions- und Produktionstechnologie-Studenten der Thomas More, um die gesamte Produktfertigungskette abzudecken.

„Im Laufe des Kurses können die Studenten entscheiden, ob sie den Schwerpunkt auf die Konstruktion oder auf die Fertigung legen wollen, ob sie also die Konstruktions- oder die Industrielaufbahn verfolgen wollen“, erklärt Mingneau. „Egal für welche Richtung sie sich entscheiden, sie werden ständig gefordert, bestehende Grenzen zu überschreiten.“

Das Training führt die Studenten von der ersten Idee bis zum fertigen Produkt. Jedes Jahr erhalten die Studenten eine Aufgabe, um im Team ein Produkt von Null an zu entwickeln und das theoretische Wissen aus den Vorlesungen in die Praxis umzusetzen. Sie beginnen mit nichts anderem als einer Anforderung, einer Aufgabe, einem Budget und einer Deadline.

In her internship, a Thomas More student studied the software functionality and the specific machine language NX uses for feature-based machining with defini tions of the designed space and PMIs.

Computergestützte Ausbildung

In den Konstruktions- und Produktionstechnologie-Kursen verwenden die Studenten alle NX™, eine integrierte Lösung für computergestützte Konstruktion, Fertigung und Engineering (CAD/CAM/CAE) von Siemens Digital Industries Software. Sie beginnen mit dem Erstellen digitaler Konstruktionen, die sie in der virtuellen Welt testen und verifizieren. Abhängig von der Beschaffenheit der vorliegenden Konstruktion verwenden sie für diese Aufgabe entweder NX oder eine Software aus dem Simcenter™-Portfolio von Siemens.

Dann gehen die Studenten der Thomas More den Schritt zur Fertigung. Konstruktions- und Fertigungstechnologiestudenten verwenden Teilekonstruktionen, die in NX erstellt wurden und nutzen die CAM-Fähigkeiten der Software, um den Code für die numerisch gesteuerten (NC) Werkzeugmaschinen zu programmieren. Sie lesen und analysieren den automatisch erstellten Code durch Nachbearbeitung, um ein tieferes Verständnis der verschiedenen Bearbeitungscodes für unterschiedliche Maschinen sowie neutrale Formate wie den ISO-Code zu erhalten. Die Studenten beginnen frühzeitig mit der Simulation der Bearbeitungsvorgänge basierend auf den digitalen Zwillingen ihrer Konstruktionen und der Maschinen mittels NX und den in die Maschinen integrierten Simulationsmöglichkeiten.

Im zweiten Studienjahr, wenn die Studenten mehr Erfahrung haben, beginnen sie mit der simultanen dreiachsigen Bearbeitung und der 5-Achsen-Positionierung. Wieder ist Simulation im Spiel. Sie müssen die komplette Arbeitsvorbereitung durchführen, einschließlich Werkzeug- und Spannvorrichtungsauswahl und arbeiten mit sehr engen Toleranzen von 2/100 mm. Im Rahmen einer eintägigen Aufgabe müssen sie ein fertiges und qualitätsgeprüftes Teil oder einen genauen Plan erstellen, wie sie die begonnene Arbeit abschließen wollen.

In der Abschlussphase verwenden die Studenten die simultane 5-Achsen-Bearbeitung, um hochkomplexe leichtgewichtige Teile mit engen Anforderungen an Präzision und Oberflächenqualität für Raumfahrtanwendungen herzustellen. Der Schwerpunkt liegt auf Kollisionsvermeidung und der Verwendung spezifischer G-Codes für komplexe Bearbeitungstechnologien wie adaptives und trochoidales Fräsen. „Wir arbeiten eng mit Werkzeugherstellern zusammen, entwickeln neue Frässtrategien und die für die Implementierung erforderliche Software“, erklärt Mingneau. „Bei einigen unserer Projekte haben unsere weiter fortgeschrittenen Studenten bedeutende Geschwindigkeitssteigerungen erzielt, indem sie die Bearbeitungszeit für ein komplexes Teil von 30 auf drei Minuten reduziert haben.“

Thomas More students used NX software for design and verificatio n of parts to be manufactured combining various additive and subtractive production methods and the use of robotics.

Moderne Fertigung

Außer NX für CAD, CAM und Simcenter für eine Vielzahl von Simulationsaufgaben einzusetzen, verwenden die Studenten auch Software aus dem Teamcenter®-Portfolio von Siemens, allen voran Funktionalitäten wie die Verbindung zur Fertigungsstätte, Werkzeugmanagement, den integrierten Prozessplaner oder die Ressourcen-Bibliothek. „Teamcenter für die Fertigung ist wirklich die tragende Informationsstruktur in unseren Fertigungslaboren“, macht Mingneau deutlich. „Mit Teamcenter erhalten unsere Studierenden einen zukunftsorientierten Ansatz für das Fertigungsdatenmanagement.“

Auch wenn Arbeitgeber in der Fertigungsindustrie großes Interesse an den Bachelor-Absolventen der Thomas More zeigen, bleiben viele Studenten an der Universität, um höhere Abschlüsse zu erzielen. Auf dem De Nayer Campus untersucht die Universität neue Fertigungstrends. Studenten fortgeschrittener Semester arbeiten mit den neuesten Technologien, Maschinen und Werkzeugen einschließlich 3D-Druck oder Methoden, die subtraktive und additive Fertigungsmethoden kombinieren.

Die Studenten der Thomas More verwenden NX für die Konstruktion und das Überprüfen von zu fertigenden Teilen, indem sie verschiedene additive und subtraktive Fertigungsmethoden und den Einsatz der Robotik kombinieren. In mehreren Schritten erstellten sie das Abbild einer Bierflasche einer bekannten belgischen Biermarke aus Metall, einem allgemein verständlichen Produkt. Der erste Schritt bestand in der additiven Fertigung mittels Lichtbogen mit einem Roboter für den Materialauftrag mit mehreren Achsen. Mit einer Drahtschnitt-Elektroerosionsmaschine (EDM) wurde die Flasche dann von ihrer Trägerplatte getrennt. Nachdem die Oberfläche des Teils mit einer Drehmaschine bearbeitet wurde, ging es weiter in ein 5-Achsen-Fräszentrum, in dem der Markenname auf der abgerundeten Oberfläche der Flasche eingraviert wurde.

„Unsere Studenten verwendeten NX CAM für sämtliche Schritte der Herstellung der Metallflasche, indem sie verschiedene additive und subtraktive Fertigungsmethoden und den Einsatz der Robotik kombinieren. „Die durchgängige Verwendung dieser umfassenden Software ermöglicht ihnen das Verwalten und Ausführen komplexer End-to-End-Fertigungsprozesse.“

Die Studentin Mahé Thielemans hat während ihres viermonatigen Praktikums mit NX einen Kurs über featurebasiertes Bearbeiten (FBM) für zukünftige Studierende verfasst. Diese auf NX beschränkte Technologie legt automatisch den Bearbeitungsprozess für eine Vielzahl von Funktionen fest. NX verwendet Produkt- und Fertigungsinformationen (PMI), wie z. B. Toleranzen und Beschreibungen der Oberflächengüte zusammen mit dem 3D-Modell, um die Auswahl der Bearbeitungsmethode zu beschleunigen. „Bei Teilen mit einer komplizierten Geometrie generiert die featurebasierte Bearbeitung automatisch bis zu 80 Prozent des Werkzeugwegs,“ erklärt Mingneau. „NX-Anwender können die für die CNC-Programmierung erforderliche Zeit deutlich verkürzen.“ Thielemans untersuchte die Software-Funktionalitäten und die spezifische Maschinensprache, die NX verwendet, um die Bearbeitung basierend auf der Feature-Erkennung zu automatisieren. Das Ergebnis ihrer Arbeit kann als Kurs und als Implementierungsanleitung für Unternehmen verwendet werden.

Studierende des Eco Drive Teams der Thomas More verwenden die Systeme von Siemens Digital Industries Software, um Fahrzeuge zu entwickeln, zu simulieren und zu bauen, die sehr kraftstoffeffizient sind. Sie nehmen regelmäßig am Shell Eco Marathon in London mit 166 Teams aus 25 Ländern teil. „Das Eco Drive Team versucht jedes Jahr das Fahrzeug leichter und sparsamer zu machen“, ergänzt Mingneau. „Sie entwickeln und produzieren alle bearbeiteten Teile und auch die Kohlenstofffaserkomponenten intern mit NX.“ Das aktuelle Modell erzielt eine Kilometerleistung von 160 Kilometern pro Liter (377 Meilen pro Gallone).

Die Studierenden verwenden die Möglichkeiten von NX, um die Komponentenkonstruktion hinsichtlich des Gewichts zu optimieren. Sie verwenden das konvergente Modelliierungsparadigma von NX zum Optimieren und Vorbereiten der Komponenten für die additive Fertigung. „Mit dieser fortschrittlichen Technologie können wir in sehr kurzer Zeit Teile mit einem optimalen Verhältnis von Festigkeit und Gewicht erstellen,“ sagt Mingneau.

Students on the Thomas More Eco Drive Team use Siemens Digital Industries Software systems to design, simulate and build extremely fuel-efficient vehicles to participate in the Shell Eco Marathon in London

Teamcenter bietet unseren Studierenden einen zukunftsorientierten Ansatz für das Fertigungsdatenmanagement.

Thomas More