Siemens Process Instrumentation nutzt Simcenter-Lösungen für die Prognose der Produktperformance von SIPART PS2

Simcenter-Lösungen und Services unterstützen bei der Einrichtung automatisierter Prozesse und virtueller Tests, um die Entwicklung und Simulation elektropneumatischer Stellungsregler zu beschleunigen

Siemens Process Instrumentation

Siemens Process Instrumentation bietet ein innovatives Portfolio an Prozessinstrumenten zur Durchfluss-, Füllstands-, Druckund Temperaturmessung sowie eine breite Palette an kontinuierlicher Wägetechnik. Pneumatische Ventilstellungsregler, Prozessregler und -schreiber sowie Prozessüberwachungsgeräte runden das Programm ab. Die vielseitigen Technologien des Unternehmens erfüllen die Anforderungen unterschiedlichster Anwendungen in allen Prozessindustrien wie Öl und Gas, Chemie, Wasser und Abwasser, Energie und mehr.

http://www.siemens.com/process-instrumentation- Hauptsitz:

- Karlsruhe, Germany

- Produkte:

- Simcenter 3D Software, Simcenter Products, Simcenter Amesim

- Industriezweig:

- Industriemaschinen

Der Vorteil von Simcenter Amesim ist, dass wir damit komplexe Mechatronikmodelle erstellen können, indem wir die vordefinierten Bibliotheken nutzen und alles zusammenfügen, um hochpräzise und qualitativ hochwertige Simulationsmodelle zu erhalten.

Siemens Process Instrumentation

Höhere Effizienz in der Prozessindustrie

Prozessindustrien sind aufgrund der Vielzahl von Baugruppen und Komponenten besonders komplex. Eine prozessorientierte Fertigung ist in den Branchen Öl und Gas, Energie, Lebensmittel und Getränke, Chemie, Pharmazie, Konsumgüter und Biotechnologie üblich.

Um Anlagen effizienter und energiesparender zu machen, müssen die Kunden von Siemens Process Instrumentation viele Details berücksichtigen wie beispielsweise intelligente Stellungsregler – Geräte zum Stellen von Prozessventilen mittels Druckluft. Durch Einblasen von Luft oder Entlüften stellt der Stellungsregler den Druck im Stellglied auf einen vorgegebenen Wert ein und führt einen vorgeschalteten Steuerbefehl aus.

Siemens Process Instrumentation entwickelt und produziert den Stellungsregler SIPART PS2, der auf diese Weise Ventile für Leitungen aller Größenordnungen steuert, von wenigen Millimeter breiten Auslässen bis hin zu Rohren von bis zu drei Metern Durchmesser. Entsprechend große Unterschiede bestehen bei den Luftmengen und der Geschwindigkeit, mit der der Antrieb mit Luft gefüllt oder entleert werden muss. Die Fähigkeit, Steuerbefehle unabhängig von der Ventilkonfiguration präzise auszuführen, ist die besondere Stärke und der Mehrwert des SIPART PS2. Allerdings resultieren daraus aufgrund der Antriebsvielfalt (z. B. Modelle und Abmessungen) und Umgebungsbedingungen (z. B. Temperatur und Druck) Millionen von Stellkonfigurationen.

Zu viele Varianten zu testen, Betrieb zu teuer

Philippe Labalette, Projektmanager bei Siemens Process Instrumentation in der Forschungs- und Entwicklungsabteilung (F&E), leitet die Entwicklungsprojekte für SIPART PS2. Labalette erklärt, dass eine besondere Schwierigkeit bei der Prozessfertigung in der Umsetzung liegt. „Jedes Mal, wenn wir etwas ändern, müssen wir gewährleisten, dass der Stellungsregler alle Stellglieder und Ventile weiterhin wie bisher bedient“, erklärt Labalette. „Natürlich könnten wir alle Kombinationen im Testlabor prüfen. Aber der damit verbundene Zeit- und Kostenaufwand wäre unmöglich hoch, da Zehntausende von Testläufen dazu notwendig wären.“

In einer virtuellen Umgebung durchgeführte Tests können Zeit und Kosten sparen. Daher zog Labalette in Erwägung, das Testen von Millionen von Konfigurationen zu automatisieren. Mit virtuellen Testverfahren wären die Ingenieure in der Lage, die Steuerung für Standardanwendungen und anspruchsvollere Anwendungen schnell zu optimieren und die Leistung des Stellungsreglers anhand komplexer Multiphysik-Systeme virtuell zu prognostizieren.

Virtuelle Tests mit digitalen Zwillingen

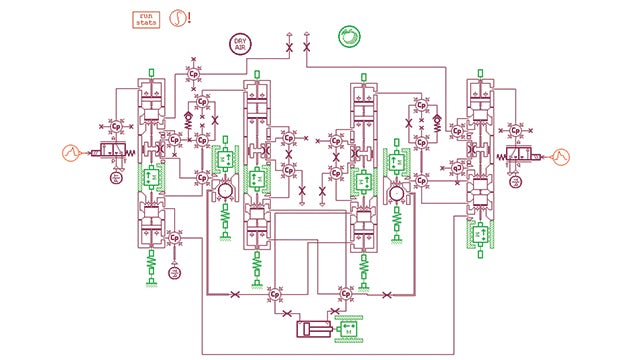

Gemeinsam mit den Simcenter Engineering Serviceteams von Siemens PLM Software hat Labalette eine virtuelle Testumgebung entwickelt. „Mit Simcenter Engineering haben wir einen Assistenten geschaffen, der es uns ermöglicht, unterschiedliche Ventilsysteme automatisch zu kombinieren, die mit Simcenter Amesim und verschiedenen Parametersätzen modelliert wurden“, berichtet Labalette. Simcenter Engineering trug zur Erstellung der virtuellen Umgebung bei, die die gesamte Interaktion zwischen Stellungsregler, Antrieb und Ventil mithilfe von digitalen Zwillingen simuliert, die mit Simcenter Amesim und Simcenter 3D entwickelt wurden. Diese digitalen Modelle beschreiben die Eigenschaften der für die Anwendung relevanten Komponenten.

So enthalten beispielsweise die Modelle für den Stellungsregler Größe und Material sowie die Geschwindigkeiten, mit denen er verschiedene Luftmengen liefert. Die virtuelle Testumgebung simuliert, wie Energie vom Stellungsregler zum Antrieb und dann zum Ventil übertragen wird. Für jede Anwendung werden Parameter wie Rohrdurchmesser, das durch die Leitung strömende Medium (z. B. Öl oder Wasser), Umgebungsbedingungen wie Temperatur sowie die gewünschten Ventile und Antriebe eingestellt. „Mit dieser virtuellen Testumgebung können wir alle diese Kombinationen nacheinander und automatisch auf einmal laufen lassen“, erläutert Labalette. „Mit dem Nachbearbeitungstool können wir Tausende von unterschiedlichen Kombinationen analysieren und sehr schnell die optimale Konfiguration identifizieren.“

Digitale Zwillingen von Ventilen mit Simcenter Amesim und Simcenter 3D

Simcenter-Produkte haben die Erzeugung von digitalen Zwillingen von Ventilen praktikabel gemacht. „Für die Entwicklung des SIPART PS2 setzen wir Simcenter Amesim-Software und Simcenter 3D ein“, sagt Labalette. „Die Simcenter-Tools waren sehr hilfreich beim Benchmarken komplexer Systemarchitekturen in einer sehr frühen Phase des Projekts, bei der Reduzierung des Testaufwands am Ende des Projekts und bei der Analyse von Fehlern.“

„Die besondere Herausforderung bei der Entwicklung eines intelligenten Stellungsreglers ist, dass das Produkt sehr vielfältig ist. Wie wollen es an jeden verarbeiteten Pfad oder Antrieb anpassen, der auf dem Markt ist, also müssen wir eine Vielzahl von Kombinationen unserer Geräte abdecken“, sagt Robin Burger, Mechanikentwickler und Simulationsingenieur in der F&EAbteilung von Siemens Process Instrumentation und Mitglied des SIPART PS2-Projektteams.

Das F&E-Team entwickelte die digitalen Abbilder der pneumatischen Ventile mithilfe von Simcenter-Lösungen. Simcenter Amesim enthält eine Vielzahl von Bibliotheken mit den physikalischen Grundlagen der Systemfunktionen zum Erstellen der digitalen Abbilder. „Wir haben Simcenter Amesim für eine sehr komplexe Systemsimulation eingesetzt, um die Leistung zu messen und zu simulieren, bevor wir mechanische Teile generieren“, sagt Burger. Mithilfe von Simcenter Amesim simulierte er Systeme, die das Zusammenspiel unterschiedlichster Bereiche wie Fluidströmungen, thermische und mechanische Prozesse oder elektrische Signalverarbeitung umfassen. „Der Vorteil von Simcenter Amesim ist, dass wir damit komplexe Mechatronikmodelle erstellen können, indem wir die vordefinierten Bibliotheken nutzen und alles zusammenfügen, um hochpräzise und qualitativ hochwertige Simulationsmodelle zu erhalten.“

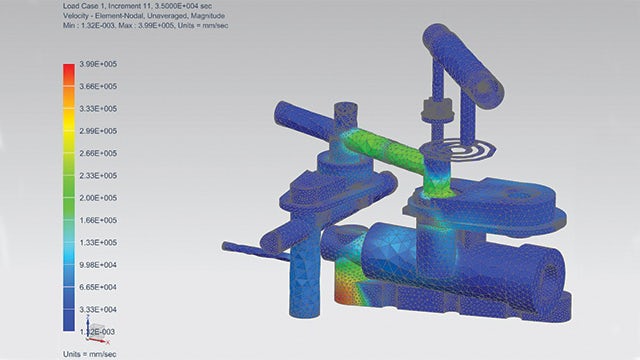

Burger nutze Simcenter 3D zudem für die Simulation von Strömungseigenschaften. „Mit der Strömungssimulation konnten wir die Simulation in Simcenter Amesim optimieren“, sagt Burger. „Wir nutzen die Daten aus Simcenter 3D und integrieren sie in das Simcenter Amesim-Modell, um es zu optimieren. Durch den Einsatz von Simcenter-Lösungen konnten wir unsere Produkte robuster gestalten und Herausforderungen der Kunden schnell lösen.“ Darüber hinaus hat das Finetuning Labalette auch geholfen, in der Vorentwicklung Zeit zu sparen und das jeweilige Systemverhalten besser zu verstehen.

Präventive Wartung

Die präventive Wartung ist eine der wichtigsten Stärken der Simulation. Siemens Process Instrumentation plant, virtuelle Zwillinge bestehender Produkte sowie Modelle neuer Produkte und Testumgebungen umfassend einzusetzen. In Zukunft sollen Kunden beispielsweise dazu in der Lage sein, Siemens-Produkte mittels virtueller Modelle in ihren eigenen Anwendungen zu testen, um die optimale Konfiguration zu finden. In diesem Zusammenhang entwickeln Ingenieure zurzeit eine einfach zu nutzende, webbasierte Testumgebung, in die digitale Abbilder von Antrieben und Ventilen einer Vielzahl von Herstellern integriert werden können. Die Anwendungsmöglichkeiten digitaler Zwillinge sind damit noch lange nicht ausgeschöpft. Anhand der Statusund Leistungsdaten ihrer physischen Gegenstücke aus der realen Welt können die Ingenieure auch simulieren, wie sich reale Anlagen im Echtbetrieb verhalten werden, und so frühzeitig Hinweise auf wahrscheinliche Ausfälle geben.

„Wir wollen, dass unser leistungsstarkes Simcenter Amesim-Modell parallel zum realen Gerät auch in der Cloud läuft“, sagt Labalette. „Mittels maschinellem Lernen wollen wir die Parameter des Modells entsprechend dem Verhalten des realen Geräts anpassen. So werden wir in Echtzeit genau überprüfen können, welches Teil im Gerät funktioniert.“ Durch diese vorausschauende Wartung können Probleme behoben werden, damit sie nicht zu teuren Stillstandszeiten führen.

Mit Simcenter Engineering haben wir einen Assistenten, der es uns ermöglicht, unterschiedliche Ventilsysteme automatisch zu kombinieren, die mit Simcenter Amesim und verschiedenen Parametersätzen modelliert wurden.

Siemens Process Instrumentation