Lagerhersteller erfüllt anspruchsvolle Genauigkeitsanforderungen bei gleichzeitiger Verbesserung der Produktivität

PM-Bearings sichert seinen Wettbewerbsvorteil mit Lösungen von Siemens Digital Industries Software für das Konstruktionswesen und die Fertigung...

PM-Bearings

PM-Bearings ist ein unabhängiges, familiengeführtes Unternehmen, das sich auf die Entwicklung und Herstellung von Linearlagern, Linearführungen und Positioniersystemen spezialisiert hat. Die Philosophie ist es, technologisch immer voraus zu sein und Produkte zu entwickeln, die den zukünftigen Anforderungen entsprechen.

http://www.pm-bearings.nl- Hauptsitz:

- Dedemsvaart, Netherlands

- Produkte:

- NX, NX CAD, NX CAM, Simcenter 3D Software, Simcenter Products, Teamcenter

- Industriezweig:

- Industriemaschinen

Die integrierte NX-CAD- und Simcenter-3D-CAE-Plattform hilft uns, unsere täglichen Aufgaben zu beschleunigen.

PM-Bearings

Förderung der Mobilität

Die Menschheit versucht seit Jahrhunderten, die Mobilität von Menschen und Materialien durch die Verringerung der Reibung zwischen beweglichen Teilen zu verbessern. Die Konstrukteure der Pyramiden und von Stonehenge waren in der Lage, massive Strukturen zu bewegen, indem sie zylindrische Holzrollen unter große Gewichte legten, um den Reibungskoeffizienten und die zu ihrer Bewegung erforderliche Kraft zu reduzieren. Diese Weltwunder wurden durch einige der frühesten bekannten Anwendungen von Lagern ermöglicht.

Moderne Lager mit Laufringen und Kugeln wurden erstmals im fünfzehnten Jahrhundert von Leonardo da Vinci für sein Hubschraubermodell dokumentiert. Seitdem haben sich Konstruktion, Mobilität und Präzision der Lager in vielen Anwendungsbereichen enorm weiterentwickelt. In der Halbleiter- und Medizingeräteindustrie haben die Miniaturisierung und die zunehmende Komplexität der Produkte die Bewegungssysteme und ihre Komponenten grundlegend verändert. Die Präzision und Genauigkeit von Bewegungssystemen hängt in hohem Maße von den Lagerbaugruppen und der Art und Weise ab, wie sie in die Systeme integriert werden. Precisie Metaal Bearings (PM-Bearings) ist einer der wenigen Hersteller weltweit, der hochpräzise Linearlager anbietet.

Ein führendes Unternehmen für Präzisionslager

PM Bearings hat sich auf die Entwicklung und Herstellung von hochpräzisen Linearlagern, Bewegungssystemen und Positioniersystemen spezialisiert und beliefert die anspruchsvollen Halbleiter-, Medizinprodukte- und Werkzeugmaschinenbranchen. Das Unternehmen wurde 1966 als Hersteller von Linearlagern gegründet und hat sich mit der Konstruktion, Fertigung und Montage von kundenspezifischen mehrachsigen Positioniersystemen mit vollständiger mechatronischer Integration weiterentwickelt. Das Unternehmen mit Sitz in den Niederlanden in Dedemsvaart beschäftigt 140 Mitarbeiter und beliefert Kunden weltweit. Die Produktpalette des Unternehmens reicht von sehr kleinen Lagern (10 Millimeter Länge) bis hin zu Systemen mit einer Grundfläche von 1,2 bis 1,5 Quadratmetern mit Hublängen von einem Meter. Das Portfolio umfasst lineare Bewegungskomponenten wie Präzisionsgleitlager, Vorlegetische und Lagersysteme. PM-Bearings ist Teil der PM-Gruppe, zusammen mit anderen Unternehmen, die auf High-Tech-Bearbeitung spezialisiert sind. Der weltweite Kundenstamm reicht von Silicon Valley bis Shenzhen.

Fokussierung auf Kundenbedürfnisse

Die Vielfalt der Kundenbedürfnisse stellt den Hersteller von Präzisionslagern vor eine Reihe von Herausforderungen. Dazu zählen Anfragen nach kundenspezifischen Anpassungen (in den meisten Fällen bis zu 80 Prozent der Konstruktion), kurze Markteinführungszeiten und extreme Präzision (z. B. reibungslose Bewegung von zwei Mikrometern pro Meter). Zusätzlich gibt es Anforderungen für reduzierte Lagergrößen und exotische Materialien, einschließlich Keramik, die in nichtmagnetischen oder Ultrahochvakuumumgebungen verwendet werden.

„Wenn der Kunde eine Spezifikation einreicht, ist der Termin oft theoretisch gestern“, sagt Jan Willem Ridderinkhof, Manager für Forschung und Entwicklung (F&E) und Technik bei PM-Bearings. „Einfache Modifikationen wie die Änderung einer Bohrung können mit wenigen Handgriffen durchgeführt werden. Aber immer mehr Kunden kommen mit einer komplett neuen Systemspezifikation. Auch der Trend in der Halbleiterbranche, Chips immer kleiner zu machen, erschwert unsere Arbeit.“

„Bei einem der 5-Achs-Waferinspektionssysteme hatten wir eine Spezifikation für eine Einschwingzeit von 500 Millisekunden und Vibrationen innerhalb von 50 Nanometern bei einer linearen Verschiebung“, fährt Ridderinkhof fort. „Solche extremen Präzisionsanforderungen wirken sich stark auf unser Geschäftsmodell aus. Wir entwickeln uns von einem Lieferanten von Präzisionslagern zu einem voll integrierten Bewegungssystemintegrator.“

PM-Bearings wusste, dass es zur Wahrung des Wettbewerbsvorsprungs unerlässlich war, die vollständige Steuerung über die Produktrealisierung, von der Konstruktion bis hin zur Auslieferung, zu realisieren. Aus diesem Grund entschied sich das Unternehmen für eine umfassende Reihe von Lösungen des PLM-Experten (Product Lifecycle Management) Siemens Digital Industries Software. Zu diesen Softwarelösungen gehören NX™ für computergestützte Konstruktion (Computer-Aided Design, CAD), Simcenter™ für die Leistungsprognose, NX CAM für die computergestützte Fertigung (Computer-Aided Manufacturing, CAM) sowie Teamcenter® für PLM, um sicherzustellen, dass alle Beteiligten die gleichen Daten und Arbeitsabläufe verwenden, um die richtigen Entscheidungen zu treffen. PM-Bearings nutzt diese Lösungen seit mehr als einem Jahrzehnt, unterstützt durch cards PLM Solutions, den Vertriebspartner von Siemens Digital Industries Software. „Einen Ansprechpartner vor Ort zu haben, ist für uns sehr wertvoll“, erklärt Ridderinkhof. „Sie haben bei der Bereitstellung und Anpassung von Teamcenter hervorragende Arbeit geleistet. Auch im Hinblick auf Simcenter werden Kontakte zu den Experten von Siemens Digital Industries Software gepflegt.“

„Bei cards PLM Solutions ist es unser Ziel, unsere Kunden in die Lage zu versetzen, die bestmöglichen Produkte herzustellen“, so Erik Burghoorn, CEO von cards PLM Solutions. „Wir nutzen unser Fachwissen, um Unternehmen bei der Implementierung von Softwarelösungen zu unterstützen, die Best Practices zur Erfüllung ihrer Anforderungen beinhalten. cards PLM Solutions versetzt Unternehmen wie PM-Bearings in die Lage, die Effizienz durch die Digitalisierung ihrer Fertigungsprozesse zu steigern.“

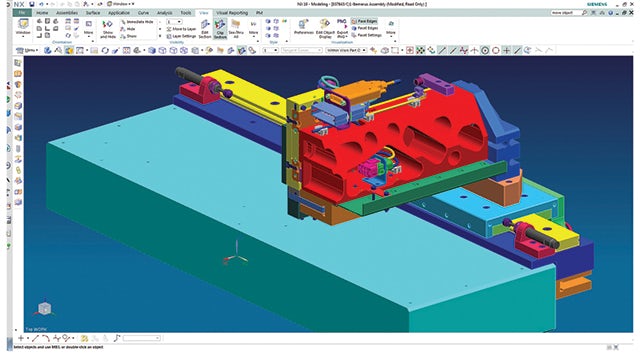

Mit NX Ideen realisieren

Rollt oder gleitet das Linearbewegungslager? Wird die Gleitbewegung rein linear oder kreisförmig sein? Ist die Antriebskraft der Gleitlager motorisiert oder nicht motorisiert? Welcher Werkstoff – metallisch oder keramisch – ist für die Betriebsbedingungen des Lagers am besten geeignet? Walter Meijerink, Mechatroniker bei PM-Bearings, trifft täglich solche fundierten Entscheidungen, während er NX zur Konstruktion von Linearführungen und Positioniersystemen einsetzt und dabei die Spezifikationen für Präzision, Wiederholbarkeit, Belastung und Betriebsumgebung berücksichtigt. „Ich bin für die Umsetzung der Kundenanforderungen in endgültige Zeichnungen verantwortlich“, so Meijerink. „Mit NX CAD kann ich Konstruktionsideen schnell und effizient entwickeln.“

Anstatt Teile durch alphanumerische Codes zu klassifizieren, ermöglicht die Teilefamilienfunktion von Teamcenter PM-Bearings die Klassifizierung von Teilen anhand vordefinierter Kriterien. Sie erleichtert die Einbettung zulässiger Teilevarianten und die Vermittlung definierter Metriken und Konstruktionsstandards. Beispielsweise können ähnliche Teile unterschiedlicher Länge unter einer Teilefamilie zusammengefasst werden. „Die Teilefamilie ist eine nützliche Funktion“, erläutert Meijerink. „Ich kann verschiedene Teile schnell zusammenbauen und das spart viel Zeit.“ Das komplette Modell kann leicht mit Analysten und CAM-Technikern geteilt werden, was die Produktentwicklung schnell und kurz macht. „Ein weiteres wichtiges Merkmal von NX CAD, das für meine Arbeit wichtig ist, ist die Fähigkeit, Konstruktionsdaten von Kunden zu lesen, die verschiedene CAD-Plattformen verwenden“, fügt Meijerink hinzu.

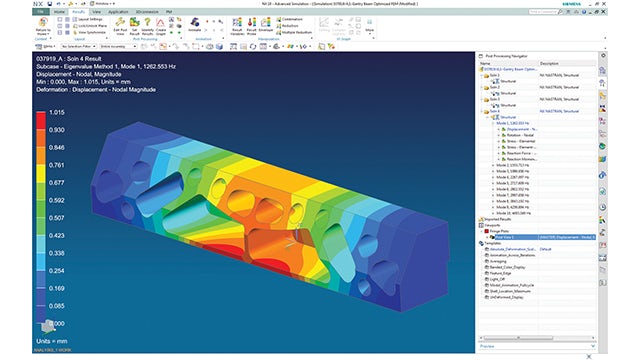

Beschleunigung von Berechnungsiterationen

„Die integrierte NX-CAD- und Simcenter-3D-CAE-Plattform hilft uns, unsere täglichen Aufgaben zu beschleunigen“, sagt Mathys te Wierik, F&E-Ingenieur bei PM-Bearings. „Sobald die Entwürfe fertig sind, müssen sie auf Steifigkeit und Leistung analysiert werden. Simcenter eignet sich hervorragend dafür. Ich kann die Geometrie leicht für die Simulation vorbereiten; falls erforderlich, kann ich eine Geometrievereinfachung wie z. B. die Erstellung von Mittelflächen einfügen, sie vernetzen, die Aufgabenstellung an den NX Nastran Solver weitergeben und die berechneten Ergebnisse analysieren.“

„Bei Bedarf kann ich Geometrieänderungen wie das Verschieben von Versteifungsrippen problemlos direkt in Simcenter vornehmen“, merkt te Wierik an. „Da alle zugehörigen Teile automatisch aktualisiert werden, kann ich Änderungen vornehmen und Berechnungen vergleichen, was eine Menge Zeit spart. Nach einigen Entwurfs- und Berechnungsiterationen wird die validierte Konstruktion direkt an den CAM-Techniker geschickt, ohne dass die Daten in ein anderes Format exportiert werden müssen. “

„In der Vergangenheit haben wir die Finite-Elemente-Berechnungen ausgelagert“, sagt te Wierik. „Nach zwei Wochen lagen Ergebnisse vor. Dank Simcenter erhalten wir die Ergebnisse nun innerhalb von Minuten oder Stunden, je nach Komplexität der Berechnung. Dies beschleunigt viele Abläufe. Die Simulationen betriebsintern durchzuführen ermöglicht viele Einblicke in unser Produkt.“

Nanometergenauigkeit

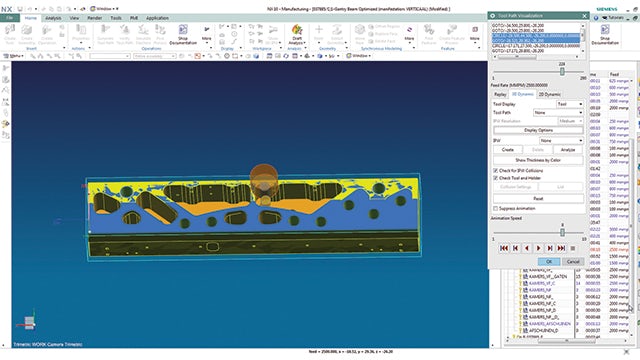

Angesichts extremer Anforderungen an die Maßgenauigkeit und an die Minimierung der Schwingungsstärke bis in den Nanometerbereich steht PM-Bearings bei der Herstellung vor besonderen Herausforderungen. Die Genauigkeit, die stark vom Bearbeitungsprozess abhängt, wirkt sich auf die Leistung und die Ästhetik der Produkte aus. Die effiziente Bearbeitung präziser beweglicher Teile anhand von 3D-Konstruktionen erfordert genaue Fertigungsanweisungen für die Menschen und Maschinen im Fertigungsbereich. NX CAM mit seinen integrierten Funktionen für CAD, NC-Programmierung und Bearbeitungssimulation ermöglicht es PM-Bearings, bereits lange vor dem ersten Produktionslauf einen kompletten Fertigungsplan zu definieren.

Kenny Prins, bei PM-Bearings für die Planung und Steuerung der Produktion verantwortlicher CAM-Techniker, weiß aus Erfahrung, dass man den Produktionsablauf digital planen muss, um ihn beim ersten Mal vollständig korrekt einzurichten. „Zunächst wurde die gesamte Programmierung an der Maschine vorgenommen“, sagt Prins. „Bei jeder Änderung mussten wir das gesamte Programm überprüfen und modifizieren, was sehr zeitaufwendig und fehleranfällig war. Die daraus resultierenden Ausfallzeiten von Fertigungspersonal und Werkzeugmaschinen haben uns viel Zeit und Geld gekostet. „Mit NX CAM können wir jetzt die Programmierungszeit durch die Nutzung eines digitalen Zwillings von Werkstück, Werkzeugen und Maschine um bis zu 80 % reduzieren, was uns hilft, wettbewerbsfähig zu bleiben.“

Wie viele Fertigungsunternehmen muss auch PM-Bearings qualitativ hochwertigere Produkte schneller fräsen, drehen und fertigstellen und gleichzeitig die Lebensdauer der Werkzeuge verlängern. „Wenn ich vom Konstruktionsteam ein Modell für die Fertigung erhalte, stelle ich zunächst sicher, dass unsere Werkzeuge und Maschinen den Auftrag umsetzen können“, erklärt Prins. „Eine schnelle Überprüfung der Vorgänge in der Software NX CAM zeigt, ob bei der Bearbeitung des konstruierten Teils durch die physische Maschine und die Werkzeuge Probleme auftreten könnten. Dies ist eine sehr leistungsstarke Funktionalität, die uns dabei hilft, mögliche Fertigungsprobleme in einem frühen Stadium des Planungsprozesses zu beseitigen. Wenn wir ein Herstellbarkeitsproblem identifizieren, arbeiten wir mit dem Konstruktionsteam zusammen, um den Konstruktionsentwurf zu modifizieren. Unsere Teams setzen für die Zusammenarbeit und den Datenaustausch auf Teamcenter. Mit Hilfe dieses geschlossenen Kreislaufs durchläuft die Konstruktionsänderung automatisch die Berechnungs- und Planungsschritte bis hin zur Fertigung.“

„Eine weitere Funktionalität, die ich tagtäglich nutze, sind die flexiblen Bearbeitungsstrategien in NX CAM“, fährt Prins fort. „Nicht alle Bearbeitungen sind gleich. Die Präzision des Endprodukts steht in direktem Zusammenhang mit der Spannung, die durch die Schneidvorgänge induziert wird. Beim Fräsen eines großen Metallblocks oder kleiner Teile mit einer Dicke von fünf Millimetern sind die Bearbeitungsstrategien unterschiedlich. Die Software schlägt automatisch einen Werkzeugweg vor, um Werkstoffe zu entfernen, aber sie gibt uns auch die Flexibilität, unser Know-how zur Anpassung der Bearbeitungsstrategie für beste Ergebnisse einzusetzen. Durch die Erfassung und Wiederverwendung unserer Erfahrung setzen wir effiziente Bearbeitungsprozesse ein, um herausragende Teilequalität bei gleichzeitiger Verlängerung der Werkzeugstandzeit zu erreichen.“

Präzision durch Digitalisierung

„Die gemeinsame Nutzung bzw. der Austausch von 3D-Modellen und der Zugang zu den neuesten Informationen sind die größten Stärken von Teamcenter“, sagt Ridderinkhof. „Das JT-Format ermöglicht eine Visualisierung von Modellen nicht nur für das CAM-Team, sondern auch für den Rest des Unternehmens, einschließlich der Fertigungsplanung und für Mitarbeiter in der Produktion. Alle profitieren von der Möglichkeit, diese Modelle zu sehen, sie drehen zu können, verborgene Komponenten zu sehen und nachvollziehen zu können, wie die Struktur aufgebaut ist, sogar Konstrukteure in der Fertigung nutzen diese Informationen. Sämtliche Beteiligten können Nutzen ziehen, vom Vertrieb, der den Kunden Produkte vorführt, bis hin zu internen Schulungen des Personals, bei denen man aufzeigen kann, wie die Produkte erstellt werden. Die den Elementen zugeordneten Attribute, wie z. B. der Name des Lieferanten und die Teilenummer, werden zur automatischen Generierung der Stückliste im ERP-System verwendet, wodurch die Einkaufsabteilung in unseren Produktdigitalisierungsprozess besser eingebunden wird und menschliche Fehler reduziert werden.“

„Wir sind bestrebt, auch zukünftig ein führendes Präzisionsbearbeitungsunternehmen zu sein, deshalb müssen wir der Konkurrenz immer einen Schritt voraus sein“, so Ridderinkhof weiter. „Um weiterhin präziseste Lager- und Positioniersysteme zu liefern, haben wir unseren gesamten Konstruktions- und Fertigungsprozess mit Hilfe der Lösungen von Siemens Digital Industries Software digitalisiert. Je genauer wir uns zu Beginn des Produktionsprozesses mit der Software auseinandersetzen, desto besser ist der Output, den unser Unternehmen produziert. Die Gesamteffizienz des Unternehmens steigt. Wir können eine Vielzahl von Lagern in kürzerer Zeit liefern und gleichzeitig Ausfälle vermeiden und die Qualität verbessern, was wiederum unsere Rentabilität erhöht.“