Überzeugende Entwicklung umfassender, kundenspezifischer Verpackungslösungen für Implantate und medizinische Instrumente

Mit Solid Edge Teilefamilien löst die Medipack AG anspruchsvolle Verpackungsaufgaben internationaler Kunden und bietet umfassende Verpackungsdienstleistungen

Medipack

Medipack bietet mit rund 150 Mitarbeitern Gesamtlösungen für Verpackungen in der Medizinalindustrie an. Sie reichen von der Entwicklung der Blister über die Reinraumproduktion und die Siegel- technologie bis zu umfassenden Leistungen im Verpackungs-service.

https://www.medipack.ch/- Hauptsitz:

- Schaffhausen, Switzerland

- Produkte:

- Solid Edge

- Industriezweig:

- Medizin- und Pharmatechnik

Bei Materialstärken von Zehntel Millimetern ist der Dünnwand-Befehl von Solid Edge für thermoformende Bereiche entscheidend.

Medipack AG

Wachsen mit 3D-Konstruktion

In dem traditionsreichen Werk III von GF Georg Fischer in Schaffhausen (Schweiz), dem heutigen Gewerbezentrum Mühlental, hat sich die Medipack AG zu einem international führenden Systemlieferanten für Medizinalverpackungen entwickelt.

Gegründet 1977, ist das von Reto Artusi in zweiter Generation geführte Familienunternehmen auf 150 Mitarbeitende gewachsen, erfüllt die strengen Qualitätsvorgaben der ISO 9001:2008 und ISO13485:2003 mit Reinraumproduktion und beliefert als einer von wenigen Herstellern in dieser Breite den Weltmarkt. Seit 2002 basiert das umfassende Geschäftsmodell in seiner gesamten Fertigungstiefe auf digitalen 3D-Modellen, die mit Solid Edge® Software entwickelt werden, dem 3D/2D-CAD-System für computer-aided Design (CAD) von Siemens PLM Software.

Digitale Entwicklungsplattform

Bei der Verpackung von medizintechnischen Produkten wie Kathetern, Hüftund Kniegelenken, Metallschienen und anderen Implantaten werden immer kundenspezifische Lösungen erwartet, die neben Stabilität und Sterilität hohe ästhetische Ansprüche erfüllen müssen. Um die stetig steigenden Anforderungen in Bezug auf Reinheit, Produktionsbedingungen und Rückverfolgbarkeit auch für das Rohmaterial zu erfüllen, produziert Medipack die für das Thermoformen verwendeten Polyethylenterephthalat Glykol-Folien (PETG) ebenfalls im Haus. „Pro Jahr erhalten wir mehrere Hundert Anfragen für Verpackungen“, berichtet Georg Oesterreicher, Leiter Entwicklung und Konstruktion bei Medipack. „Die Interessenten schicken uns 3DModelle ihrer Produkte und erhalten von uns zunächst kostenlos einen Lösungsvorschlag.“

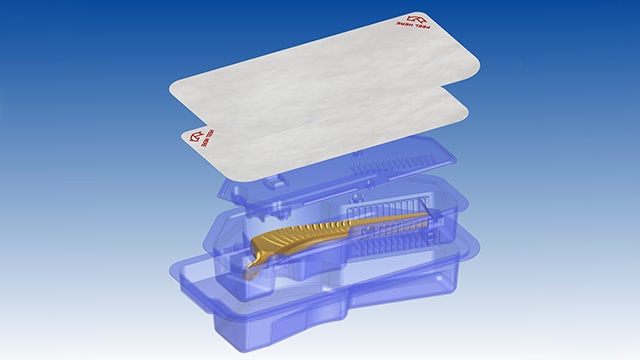

Immer werden die Modelle als STEPDateien in Solid Edge importiert: „Das funktioniert aus jedem Fremdsystem und reicht vollkommen aus“, sagt Stefan Hässig, Entwicklungsingenieur bei Medipack, „denn die Kundenmodelle dürfen auf keinen Fall verändert werden.“ Darum herum entstehen neue Verpackungen, oft Doppelsteril-Verpackungen bestehend aus Innen- und Aussenblister für die Anwendung direkt im Operationssaal.

Die Verpackung muss Halt und Stabilität bieten, oft mehrere Grössen und Komponenten aufnehmen und den kunststoff‑ technischen Anforderungen hinsichtlich Radien und Entformschrägen entsprechen.

„Bei Materialstärken von Zehntel Millimetern ist der Dünnwand-Befehl von Solid Edge für thermoformende Bereiche entscheidend“, sagt Georg Oesterreicher. „Diese Funktion war ein Grund, warum wir uns 2002 für Solid Edge entschieden haben.“ Der fertige, vereinfachte Verpackungsentwurf wird mit den integrierten Funktionen des 3D-Systems ansprechend visualisiert. Dank 3D-PDF können die Betrachter das Modell ohne besondere Ausrüstung drehen und wenden und von allen Seiten begutachten.

Abhängigkeiten der Teilefamilie

Fällt die Entscheidung für das Angebot von Medipack, so arbeiten die Verpackungsentwickler mit dem Kunden an den Details und verfeinern den Lösungsvorschlag. Ausgehend vom 3D-Verpackungsmodell werden die Vorserien-Werkzeuge entwickelt, die anhand der 3D-Daten aus Solid Edge in einem Rapid-Prototyping-Verfahren erzeugt werden. „Jeden Dienstag ist bei uns Mustertag“, sagt Georg Oesterreicher. „Dann produzieren wir mit diesen Werkzeugen jeweils eine Handvoll Muster für die neuen Projekte auf der Originalmaschine.“

Anhand der freigegebenen Muster beginnt die Werkzeugkonstruktion für die Serie. Sämtliche Werkzeugkomponenten bleiben mit dem Verpackungsmodell verknüpft – so dass jede späte Änderung automatisch alle Komponenten beeinflussen würde. „Wir nutzen dazu die Funktionen der Teilefamilie von Solid Edge. Davon werden alle Komponenten gesteuert“, sagt Georg Oesterreicher. „Das ist der zweite wesentliche Vorteil von Solid Edge für uns.“

Aus Gründen des Designs und der Kundenteile gehören auch Freiformflächen zu den Anforderungen an das CAD-System: „Wenn wir Freiformflächen definieren mussten, hat es immer super funktioniert“, sagt Stefan Hässig. „Dazu haben wir bei Bedarf sehr guten Support bekommen.“ Nach der Fertigungsfreigabe werden die Solid Edge-Modelle nahtlos von den CNC-Programmierern in das CAM-System geladen. Der eigene Werkzeugbau mit drei hochmodernen CNC-Bearbeitungszentren produ‑ ziert die Formen aus verzugsfreiem Aluminium in Hochgeschwindigkeits‑bearbeitung mit bis zu 40.000 Um‑ drehungen pro Minute. Je nach Grösse werden die Formen bis zu 20 Stunden bearbeitet, auch in unbemannten Nachtschichten. Die Luftbohrungen werden anschliessend manuell angebracht. „In der Regel dauert der Prozess von Auftrag bis zum Produktionsbeginn fünf Wochen“, sagt Georg Oesterreicher. „Durch die perfekte Zusammenarbeit auf einer einheitlichen Datenbasis und der enormen Fertigungstiefe können wir die Zeit vom Erstmuster bis zum Produktionsanlauf im Ernstfall auf fünf Tage verkürzen.“

Eigener Maschinenbau

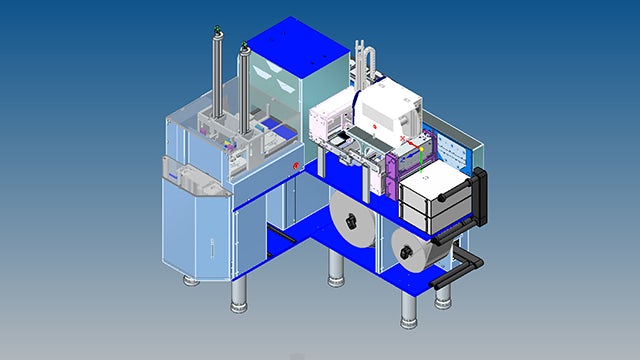

Die Blisterverpackungen werden häufig mit Siegeldeckeln aus Tyvek® verschlossen. Die Werkzeuge dafür werden als Gegenstück in Abhängigkeit von dem Verpackungsmodell entwickelt. Seit der Einführung von Solid Edge gehört auch die Konstruktion von medizintechnischen Heisssiegel-Maschinen zu den Aufgaben des Allround-Systems und der Konstrukteure: Heute erfüllen acht Mitarbeiter alle Entwicklungsaufgaben von der Verpackung bis zum Maschinenbau.

Als gleichzeitiger Dienstleister für das Lohnverpacken kennt das Unternehmen die Anforderungen an universelle Verpackungsmaschinen sehr genau. Mit den umfassenden Baugruppenfunktionen, dem führenden Blechmodul und Funktionalitäten zur Definition von Schweisspunkten sorgt Solid Edge für die effiziente Um‑ setzung. „Die Blechableitungen entsprechen dem konstruktiven Prozess und sind ideal automatisiert, einschliesslich der Simulation zur Kollisionsvermeidung“, sagt Georg Oesterreicher. Anhand der DXFDaten werden die Blechteile ausgelasert, gebogen und geschweisst. „Das Blechmodul ist eine Wohltat“, ergänzt Stefan Hässig..

Frästeile werden als Part-Datei gespeichert und in das CAM-System übernommen – denn 99 Prozent aller Komponenten werden im eigenen Haus gefertigt. Rund 40 verschiedene Maschinentypen mit 100 bis 300 Konstruktionsteilen stellen erhebliche Anforderungen an Modularisierung und Datenverwaltung, die sich mit den integrierten Funktionen der aktuellen Version bewältigen lassen. „Das Handling von Baugruppen und Unterbaugruppen der Maschinen funktioniert schnell und übersichtlich“, bestätigt Georg Oesterreicher. Mit der grössten Heisssiegel-Maschine von 700 x 500 Millimetern Arbeitsfläche wurde erst kürzlich ein komplexes Kundenprojekt zur Versiegelung unter Schutzgas mit anschliessender Bedruckung gelöst.

Alles aus einer Hand

Medipack bietet seinen Kunden den gesamten Prozess: die Verpackung, das Siegelwerkzeug und die Maschine – dem Kunden gegenüber übernimmt sie dadurch die Gesamtverantwortung. „Das ganze System erstellen wir in jedem einzelnen Schritt mit Solid Edge“, sagt Georg Oesterreicher. „Das Programm unterstützt uns dabei in allen Belangen. Die hohe Benutzerfreundlichkeit von Solid Edge spiegelt sich nicht nur in effizienten Arbeitsabläufen wider – sie begünstigt auch das Unternehmenswachstum: Neue Mitarbeiter arbeiten sich anhand von Musterteilen und Tutorials selbst in das System ein. So werden auch unsere beiden Auszubildenden sehr schnell produktiv.“

Der immer wieder ausgezeichnete Siemens Partner Quadrix trägt ebenfalls dazu bei. „Gute Beratung in einer sehr spezifischen Branche und langjähriger persönlicher Kontakt zu den Support-Mitarbeitern verbessern die Zusammenarbeit.“

Wir nutzen die Funktionen der Teilefamilie von Solid Edge, um alle Komponenten zu steuern.

Medipack AG