Mit Tecnomatix in zwei Monaten zur Machbarkeitsstudie für die Stahlwerksmodernisierung

Siemens-Lösung ermöglicht Inteco, das Kundenvertrauen zu stärken und die Bereitschaft zur Vergabe von Anlagenaufträgen zu steigern

Inteco

Als Lieferant und Partner der Stahl- und Schmelzeindustrie seit 1973 ist Inteco der weltgrößte Anbieter, der aus einer Hand Anlagen für sämtliche Produktionsprozesse zur Behandlung von flüssigem Stahl, Titan, Ferrolegierungen und Superlegierungen anbietet und in Betrieb gesetzt hat. Mit weltweit rund 400 Mitarbeitenden erwirtschaftet die Gruppe einen Jahresumsatz von mehr als EUR 110 Mio.

http://www.inteco.at/- Hauptsitz:

- Bruck an der Mur, Austria

- Produkte:

- General, Tecnomatix

- Industriezweig:

- Industriemaschinen

Von unserem ersten eintägigen Treffen mit HATEC nahmen wir ein vollständiges Rohkonzept mit. Innerhalb von nur zwei Monaten wurde daraus eine komplette Logistik und Machbarkeitsstudie.

Inteco

Maßgeschneiderte Stahlwerksanlagen

Stahl ist ein integraler Bestandteil der Weltwirtschaft und mit mehr als 1,6 Mrd. Tonnen Jahresproduktion eines der gebräuchlichsten vom Menschen hergestellten Materialien. Durch Entfernen von Unreinheiten und Zugabe kleiner Mengen von Elementen wie Mangan, Nickel, Chrom, Kohlenstoff oder Vanadium als Härter wird aus dem formbaren Eisen der Stahl. In der Primärstahlerzeugung werden flüssiges Eisen und Schrott in Lichtbogenöfen oder LD-Konvertern in Stahl umgewandelt. In der Sekundärmetallurgie werden Legierungsstoffe beigemengt, Gase im Stahl reduziert und Einschlüsse entfernt oder chemisch verändert, um qualitativ hochwertigem Stahl herzustellen.

Wenn es um die Produktion für rostfeien Edelstahl geht, vertrauen führende Stahlerzeuger weltweit auf Anlagen von der Inteco melting and casting technologies GmbH (Inteco). Inteco mit Sitz in Bruck an der Mur (Steiermark), wo die Stahlerzeugung eine lange Tradition hat, ist Inteco seit 1973 Anlagenpartner der Stahl- und Schmelz-industrie. Die Gruppe ist der weltweit einzige Hersteller von Anlagen zur Abdeckung sämtlicher Produktionsprozess von Stahl und Superlegierungen nach dem Hochofen. Intecos Produktportfolio beinhaltet zusätzlich Walzwerke und Industrieöfen sowie Anlagen für die Herstellung von Titan und von metallischen Werkstoffen für die additive Fertigung.

Mit 200 Mitarbeitenden in Österreich und weiteren 200 in Tochterunternehmen in Brasilien, China, Indien, Italien und den Vereinigten Staaten bietet Inteco hoch automatisierte Lösungen für einzelne Anlagensektionen ebenso wie kundenspezifisch maßgeschneiderte Komplettanlagen. Know-how und Erfahrung der Anlagenbauer umfassen neben Maschinenbau, Elektrotechnik und Verfahrenstechnik auch die Metallurgie. „Kunden brauchen nur zu definieren, welche Stahlqualität, sie erzeugen möchten“, sagt Herwig Brauneis-Weber, Leiter Qualitätsmanagement bei Inteco. „Allein damit können wir die optimale Anlagenkonstruktion festlegen.“ Während andere Anlagenbauer oft nur die Auswahl aus wenigen Anlagengrößen bieten, ermöglicht Intecos Flexibilität eine maßgeschneiderte Anlagenkonstruktion.

A steelmaker intending to refurbish an aged steel mill required a logistics study with an as-is analysis as well as a feasibility study for the investment.

Gesucht: Der digitale Zwilling

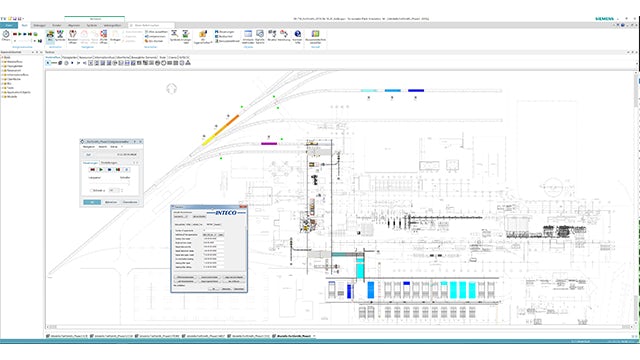

Die Experten von Inteco planen die Sekundär- und Spezialmetallurgieanlagen jedes Mal vom leeren Blatt weg, inklusive Mechanik- und Elektrokonstruktion sowie Softwareentwicklung. Für die verschiedenen Aufgaben, etwa MCAD und ECAD, nutzen sie spezielle Softwarelösungen. Zu diesen gehört auch COMOS von Siemens für das CAE sowie den Betrieb und die Instandhaltung der von ihnen entwickelten Prozessanlagen.

„Die in der CAD-Umgebung durchgeführten Simulationen umfassen nur die im Haus geschaffenen Anlagenteile“, sagt Bernhard Köller, Qualitätsmanagement und Simulationsexperte bei Inteco. „Die Kollisionsvermeidung funktionierte gut, aber externe Faktoren wie Gebäudedetails konnten wir nicht einbeziehen.“

In Projektmanagement und Produktionsplanung arbeiteten die Experten von Inteco mit Tabellenkalkulationsprogrammen sowie Visualisierungs- und Präsentationssoftware. „Das war unbefriedigend, denn es unterstützte nicht die Zusammenarbeit mit Kunden“, sagt Brauneis-Weber. „Ab einer bestimmten Projektgröße und -komplexität war es sehr schwierig, alle Informationen im Griff zu behalten.“ Deshalb gaben sie den umfangreichen Tabellen den Spitznamen „Leichentücher“.

Kunden forderten immer häufiger Studien jenseits der Möglichkeiten einer Tabellenkalkulation, etwa eine Zeitbedarfsanalyse für den Pfannenwechsel. „Ein großer US-Stahlerzeuger wollte ein in die Jahre gekommenes Stahlwerk modernisieren und verlangte eine Logistikstudie mit Ist-Analyse und eine Machbarkeits- und Finanzierungsstudie für die Modernisierung“, sagt Köller. „Aus diesem Anlass suchten wir eine passende Lösung.“

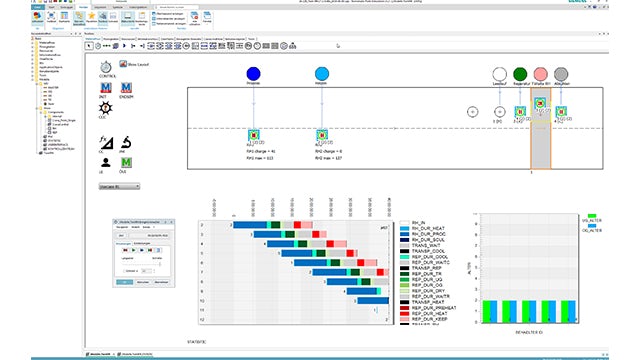

This challenge prompted Inteco engineers to build a digital twin using Tecnomatix. It includes a user interface so the customer can modify parameters to try out various scenarios.

Tecnomatix für die Anlagensimulation

Die Stahlwerksexperten fanden die gesuchte Simulationslösung in Form des umfassenden Tecnomatix®-Portfolios an Softwarelösungen von Siemens Digital Industries Software für die digitale Fabrik. Mit Tecnomatix lassen sich alle Aspekte der Produktion abdecken, von der Produktionsdefinition, -planung und -simulation bis zur Überprüfung sämtlicher Produktionsschritte und der Nutzung des digitalen Zwillings im nachfolgenden Betrieb. Um einen einfachen Informationsaustausch mit anderen Produktdatenquellen zu gewährleisten, nutzt Tecnomatix das Teamcenter® Manufacturing Backbone als Basis für das Produktlebenszyklusmanagement (PLM). Das ermöglicht den nahtlosen Informationsübergang von der Konstruktion über die Produktion bis zur Logistik.

Das Tecnomatix-Softwaretraining erhielten die Inteco-Experten von Siemens Digital Industries Software Lösungspartner HATEC. Das auf Anlagensimulation und Offline-Roboterprogrammierung spezialisierte Unternehmen nutzt seit 2002 Produkte aus dem Tecnomatix-Softwareportfolio. „Diese ermöglichen die nahtlose Entwicklung von Produktionslösungen vom Entwurf über die Simulation bis zur virtuellen Inbetriebnahme und erspart so unseren Kunden unerfreuliche Überraschungen und Mehrausgaben“, sagt HATEC-Geschäftsführer Jens Kraiger. „Die ursprüngliche Investition in eine vollständige Definition und Modellerstellung amortisiert sich sehr schnell.“ Kraigers Vater hatte das Unternehmen zur Förderung der virtuellen Inbetriebnahme gegründet, weil er es satt hatte, wochenlang in halbfertigen Gebäuden irgendwo im Nirgendwo zu arbeiten.

Inteco builds digital twins of steelmaking plants in cooperation with Siemens Digital Industries Software solution partner HATEC.

Simulation unterstützen

„Bei unserem Training waren wir überrascht zu sehen, wie schnell wir uns mit Tecnomatix zurechtfanden“, sagt Köller. „Beeindruckt von HATECs Wissen und Erfahrung, beschlossen wir, mit den Simulationsexperten zusammenzuarbeiten.“

Dabei defi niert Inteco die Anlage und stellt die Konstruktionsdaten aus ihrer CADSoftware bereit, ebenso Parameter wie Materialmengen, Losgrößen und Zykluszeiten. HATEC baut das dynamische Modell und führt die nötige Programmierung durch. Das erste gemeinsame Projekt war die Machbarkeitsstudie für die Modernisierung des erwähnten amerikanischen Stahlwerks. „Von unserem ersten eintägigen Treffen mit HATEC nahmen wir ein vollständiges Rohkonzept mit“, sagt Brauneis-Weber. „Innerhalb von nur zwei Monaten wurde daraus eine vollumfängliche Logistik- und Machbarkeitsstudie.“

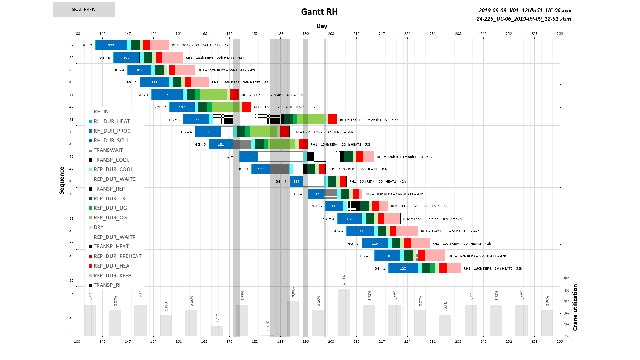

Von der Anforderungsdefi nition und den Inhalten der Ist-Analyse beleuchtet die Studie alle Aspekte der Stahlproduktion nach der Modernisierung. Zu seinen Ausgabeformaten zählen GANTTDiagramme ebenso wie Excel-Analysen. HATEC lieferte die Studie in einer einfach handhabbaren digitalen Form. „Sie beinhaltet eine Anwenderschnittstelle, mit der Kunden Parameter modifi zieren und verschiedene simulierte Szenarios ausprobieren können“, ergänzt Brauneis-Weber.

GANTT charts generated using Tecnomatix data adapt with parameter modifications in the simulation model.

Unterwegs zur Digitalisierung

In den großen und komplexen Anlagen von Inteco ist der Materialfluss ein wesentlicher Erfolgsfaktor. Laut Köller ist ein Hauptvorteil der simulationsbasierten Anlagenentwicklung mit Tecnomatix Plant Simulation die Möglichkeit, noch vor der Investition den Materialfluss zu optimieren. „Die Kunden versuchen, das Risiko soweit wie möglich auszuschließen. Die Fähigkeit, die Wirtschaftlichkeit einer viele Millionen schweren Investition vorab nachzuweisen, steigert die Bereitschaft zur Auftragsvergabe beträchtlich“, sagt er. „Ohne die Tecnomatix-basierte Machbarkeitsstudie hätten wir diesen Auftrag und einige weitere wohl nicht erhalten.“

Ein weiterer Vorteil ist die Möglichkeit, die Softwareentwicklung für die Steuerungssysteme wesentlich zu beschleunigen, da sich die Ingenieure auf das Formulieren von in der Simulation bewährten Methoden und Prozessen beschränken können. Das hilft auch, Fehler und Korrekturaufwand zu vermeiden Das spart neben Entwicklungskosten auch den Zeitbedarf für die Implementierung komplexer Projekte und hilft, immer knappere Terminvorgaben zu erfüllen.

Nutzte Inteco Tecnomatix Plant Simulation zunächst nur für Machbarkeitsstudien und Softwareoptimierungen, reichen die Pläne für die virtuelle Fabrik nun sehr viel weiter. „Obwohl die Stahlerzeugung eine sehr konservative Branche ist, gibt es auf dem Weg in die Zukunft keine Alternative zur Digitalisierung“ sagt Brauneis-Weber. „Mit generischen Algorithmen für den selbstoptimierenden Anlagenbetrieb oder dem digitalen Zwilling der Anlage für die virtuelle Inbetriebnahme können wir schneller bessere Stahlwerke bauen und so die Kundenzufriedenheit als Basis unseres weltweiten Erfolges stärken.“

Ohne die Tecnomatix-basierte Machbarkeitsstudie hätten wir diesen Auftrag und einige weitere wohl nicht erhalten.

Inteco