Ingenieurberatungsunternehmen setzt Simcenter ein und kann die Vorverarbeitungszeit der Simulation um die Hälfte reduzieren und die Projektumsetzungszeit um 30 Prozent steigern

Design Automation Associates kann mithilfe von Simcenter seinen guten Ruf bei einem wichtigen Kunden wiederherstellen...

Design Automation Associates (Aerospace & Defense)

Design Automation Associates Inc. stellt Knowledge-Based Engineering und Beratungsdienstleistungen im Bereich Maschinenbau bereit.

http://www.daasolutions.com- Hauptsitz:

- Suffield, United States

- Produkte:

- Simcenter 3D Software, Simcenter Nastran, Simcenter Products

- Industriezweig:

- Luft- und Raumfahrt

Mit Simcenter 3D lassen sich Löcher und Radien unter einer bestimmten Größe mit einem einzigen Befehl entfernen. Dadurch kann die Vorverarbeitungszeit deutlich reduziert werden.

DAA

Nicht eingehaltene Fristen und Mehrkosten

Design Automation Associates Inc. (DAA) bietet Kunden verschiedener Branchen wie z. B. Luftfahrt, Automobil, Industriemaschinen, Verbrauchsgüter und Schiffbau Beratungsdienstleistungen im Bereich Automatisierungssoftware für Maschinenbau und Analyse an. DAA wurde 1995 von drei ehemaligen United Technologies-Ingenieuren gegründet und hat heute 20 Mitarbeiter, die sowohl kleine als auch große Konstruktionsprojekte unterstützen.

DAA hat sich seine Reputation durch die zeitnahe Bereitstellung von Projekten zu möglichst geringen Kosten aufgebaut. Dennoch war diese Reputation bei einem der letzten Projekte für CIGNYS, einem Präzisionsfertigungsunternehmen mit Sitz in Michigan, gefährdet. „Obwohl DAA für CIGNYS immer ein zuverlässiger Dienstleister gewesen ist, ist es vor Kurzem bei einem militärischen Programm zur Nichteinhaltung von Lieferterminen und zu Mehrkosten gekommen“, so Jeff Shelagowski, Executive Vice President bei DIGNYS.

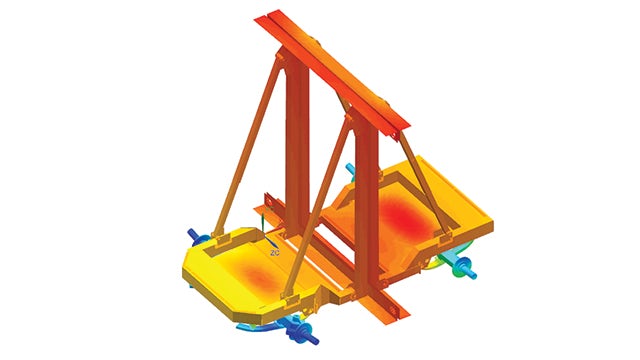

Für das Projekt musste DAA eine Belastungsanalyse an einem neuen militärischen Transportfahrzeug „Mobilizer“ durchführen, das von CIGNYS entwickelt wurde. Es sollte festgestellt werden, ob der „Mobilizer“ den Belastungen und Auslenkungen standhalten würde, sollte er durch einen Fallschirm zu Boden fallen. Anders als man es von DAA gewohnt ist, kam es bei diesem Projekt zu deutlichen Termin- und Kostenüberschreitungen.

„Auch wenn CIGNYS und sein Kunde durch die täglichen Aktualisierungen und die Transparenz von Seiten DAAs die Softwareprobleme, mit denen wir konfrontiert waren, verstehen konnten und sehr hilfsbereit waren, hatte ich das Gefühl, den Kunden im Stich gelassen zu haben“, äußert sich John Lambert, President und CEO von DAA. „Der entstehende Wettlauf bei der Wiederherstellung, der das Hinzuziehen mehrerer Analysten und das Arbeiten bis spät in die Nacht und an Wochenenden erforderte, führte zu Mehrkosten. Wir mussten uns die Frage stellen, inwieweit unser Unternehmen in der Lage war, Voraussagen zu treffen und Probleme einzudämmen.“ Das Hinzuziehen von Ingenieuren aus anderen Projekten, unabhängig von CIGNYS, schränkte die Ressourcen bei DAA weiter ein.

Auch wenn CIGNYS mit diesem Projekt unzufrieden war, ist die Beziehung zu DAA insgesamt sehr solide. Daher erhielt DAA von CIGNYS die Chance, seine gute Reputation bei einem ähnlichen Projekt wiederherzustellen. Um keine Risiken einzugehen, suchte DAA nach einer Lösung, mit der sich alle potenziellen Probleme beheben lassen würden.

Exzessive Simulations-Vorverarbeitungszeit

Bei der Suche nach der Ursache für die Kostenüberschreitung beim Projekt stellte DAA fest, dass zu viel Zeit auf das Erstellen des Analysemodells für die Durchführung der Simulation verwendet wurde. Die Vorverarbeitung der Simulation ist normalerweise der zeitaufwendigste Teil des gesamten Simulationsprozesses. Es werden Analysten benötigt, um nicht erforderliche Details und Merkmale aus der Geometrie zu entfernen und/oder zu reparieren, ein Netz von jeder Geometriekomponente zu erzeugen, Verbindungen zwischen den einzelnen Komponenten herzustellen und schließlich Last- und Randbedingungen hinzuzufügen.

DAA stellte fest, dass die Modellierung der Simulationsmodelle mehr Zeit als erwartet in Anspruch nahm. So bestand zum Beispiel ein Großteil der Geometrie des ersten Mobilizers aus dünnwandigen Abschnitten, weshalb das Analysemodell ein 2D-Netz erforderte. Die Ingenieure von DAA mussten Mittelflächen der Volumenkörpergeometrie erzeugen, um die für das Netz erforderlichen Flächen zu erstellen. Diese Aufgabe wurde dadurch erschwert, das 100 entstandene Oberflächen getrimmt und erweitert werden mussten, um das Netz zu verbinden, sodass es im Solver verwendet werden konnte. Dieser Vorgang alleine dauerte 12 Stunden.

Mit den bestehenden CAE-Werkzeugen benötigte DAA für die gesamte Vorverarbeitungsphase für das erste Mobilizer-Projekt insgesamt 63 Stunden für eine Iteration. Dabei ist die Zeit, die für die Bearbeitung von Konstruktionsänderungen benötigt wird, nicht mit eingerechnet. Als DAA von CIGNYS damit beauftragt wurde, zu evaluieren, wie eine vorgeschlagene Geometrieänderung die Performance beeinflussen könnte, benötigten die Ingenieure von DAA für die Darstellung der Konstruktionsänderung fast genauso lange wie für die vollständige Neumodellierung des Analysemodells, bevor sie die Auswirkungen der Änderung simulieren und evaluieren konnten.

Das Ergebnis dieser Prozesse war, dass einfach zu viel Zeit und zu viele Ressourcen alleine für die Vorbereitung der Modelle für die Simulation benötigt wurden. Diese Zeit fehlte dann wiederum für die Analyse der Ergebnisse und der Konstruktionsänderungen, die hilfreich wären, um ein besseres Produkt für CIGNYS zu erstellen.

2-mal schnellere Modellierung der Simulationsmodelle mit Simcenter 3D

Um den Simulationsprozess zu steuern und Fehler aus vorherigen Projekten nicht zu wiederholen, entschied sich DAA, sowohl für die Vorverarbeitung der Simulation als auch für die tatsächliche Strukturberechnung, die Software Simcenter™ von Siemens PLM Software zu verwenden. DAA hat Beispiele dafür gesehen, wie die leistungsstarke Geometrie-Engine von Simcenter 3D potenziell die Abstrahierung, die Mittelflächenerstellung und die Verbindungsphase der Modellierung der Simulationsmodelle verbessern kann.

Siemens Global Technical Access Center (GTAC) hat die Ingenieure von DAA dabei unterstützt, schnell mit der Verwendung des Tools vertraut zu werden. Mit Simcenter 3D konnte DAA praktisch sofort erhebliche Zeiteinsparungen erzielen. „Mit Simcenter 3D können wir Löcher und Radien unter einer bestimmten Größe mit einem einzigen Befehl entfernen“, so Brian Carrigan, Maschinenbauingenieur bei DAA. „Dadurch reduziert sich die Vorverarbeitungszeit erheblich.“

Zudem konnte DAA mit Simcenter 3D den Vorgang der Mittelflächenerstellung auf nur eine Stunde reduzieren, statt der 12 Stunden, die dem vorherigen Projekt mit einem anderen Analyse-Preprozessor benötigt wurden. Die Ingenieure von DAA konnten diese Einsparungen erzielen, da sie die Mittelflächen nicht trimmen oder erweitern mussten, wie es bei ihrem vorherigen Tool erforderlich war. Die Software NX™ Nastran®, der für die Strukturanalyse in Simcenter 3D eingebettete Solver, ermöglichte es ihnen, Kanten und Flächen für alle Knoten innerhalb einer festgelegten Toleranz zu verbinden. Die Kombination der leistungsstarken Möglichkeiten der Geometrievorverarbeitung von Simcenter 3D und die einzigartigen Verbindungsmethoden von NX Nastran ermöglichten es DAA, die für die Mittelflächenerstellung des Modells erforderliche Zeit um 92 Prozent zu reduzieren.

Mit Simcenter 3D ging der erste Schritt der Simulationsvorverarbeitung doppelt so schnell wie mit älteren Simulationswerkzeugen. Der Prozess als Ganzes wurde durch die Berücksichtigung von Konstruktionsänderungen noch weiter beschleunigt, denn mit Simcenter 3D wird das Analysemodell mit der Geometrie assoziiert. Das bedeutet, dass Ingenieure zum Überprüfen der Auswirkungen einer Funktionsänderung auf die Leistung nur die zugrundeliegende Geometrie ändern müssen. Anschließend verwenden sie Simcenter 3D, um das bestehende FEA-Modell (Finite-Elemente-Analyse) mit minimalen manuellen Eingriffen zu aktualisieren. Das Ergebnis sind schnelle Wiederholungen von Konstruktionsanalysen. In dieser Zeit können die Ingenieure von DAA verstärkt der Zusammenarbeit mit dem Konstruktionsteam von CIGNYS nachgehen und intelligentere Konstruktionsentscheidungen treffen, anstatt die Simulationsmodelle zu modellieren.

Gesteigerte Kundenzufriedenheit

DAA konnte nicht nur beim aktuellen Projekt die Analysezeit deutlich verringern, sondern vermerkte die Möglichkeit auch für ähnliche Reduzierungen bei zukünftigen Projekten für CIGNYS. Schließlich half die Nutzung von Simcenter auch bei der Intensivierung der Beziehung zwischen DAA und seinem Kunden. „DAA hat konkrete Schritte unternommen, um CIGNYS zu zeigen, dass zukünftige Projekte kostengünstiger sein werden und dass ein unerwartetes Solververhalten geringere Auswirkungen haben wird“, äußert sich Shelagowski. „Mit den Funktionen von Simcenter konnten beide Punkte unmittelbar behandelt werden.“

Dieses Projekt überzeugte DAA von den Vorteilen, die Simcenter 3D für zukünftige Konstruktionsprojekte von anderen Kunden bieten könnte. „Im Zentrum jedes erfolgreichen Projekts steht die Verlässlichkeit der im Voraus erstellten Zeitpläne und Kostenschätzungen“, so Lambert. „Alle Faktoren, die zu mehr Ungewissheit führen und die Flexibilität einschränken, wirken sich negativ auf das Projekt und die Unternehmensleistung angeschlossener Organisationen aus. Dank der Verwendung von Simcenter konnte DAA große Fortschritte beim Reduzieren von Ungewissheiten erzielen und die Flexibilität steigern.“

Im Zentrum jedes erfolgreichen Projekts steht die Verlässlichkeit der im Voraus erstellten Zeitpläne und Kostenschätzungen. Alle Faktoren, die zu mehr Ungewissheit führen und die Flexibilität einschränken, wirken sich negativ auf das Projekt und die Unternehmensleistung angeschlossener Organisationen aus. Dank der Verwendung von Simcenter konnte DAA große Fortschritte beim Reduzieren von Ungewissheiten erzielen und die Flexibilität steigern.

DAA