Produktionsoptimierung von Pflanzenschutzmitteln mithilfe eines digitalen roten Fadens

Mit Opcenter die Batch-Produktionszeit um 5 bis 10 Prozent reduzieren

BASF

Die BASF gehört zu den weltweit größten Chemieunternehmen mit rund 111.000 Mitarbeitern in fast allen Ländern der Welt. Das Portfolio umfasst Chemikalien, Materialien, industrielle Lösungen, Oberflächentechnologien, Ernährung und Pflege sowie landwirtschaftliche Lösungen. Im Jahr 2021 erwirtschaftete die BASF einen Umsatz von 78,6 Milliarden Euro.

https://www.basf.com/global/de.html- Hauptsitz:

- Ludwigshafen, Germany

- Produkte:

- Opcenter, Opcenter Execution Process

Die an diesem Gemeinschaftsprojekt beteiligten Siemens-Experten haben dank ihrer hohen Kompetenz dafür gesorgt, dass das Projekt unseren Erwartungen entsprechend abgeschlossen wurde.

BASF

Spitzenleistung für wachsenden Erfolg

Die Landwirtschaft war schon immer komplex, da das Wetter unvorhersehbar ist, Schädlinge und Unkraut bekämpft werden müssen, die Marktpreise steigen und die natürlichen Ressourcen knapp sind. Heute sind die Landwirte weltweit auf sichere und zuverlässige Tools zur Bekämpfung von Krankheitserregern angewiesen. Hochwirksame, innovative Fungizide sind der Schlüssel für eine nachhaltige Bekämpfung von Pilzkrankheiten bei gleichzeitiger Sicherung von Qualität und Erträgen.

Als führendes Unternehmen in der Pflanzenschutzindustrie ist die BASF seit mehr als 100 Jahren ein verlässlicher Partner für Landwirte. Das Portfolio der BASF umfasst Saatgut und speziell ausgewählte Pflanzeneigenschaften, chemischen und biologischen Pflanzenschutz, Lösungen für Bodenmanagement, Pflanzengesundheit, Schädlingsbekämpfung und Digital Farming.

Die BASF hat ihren Hauptsitz in Ludwigshafen, Deutschland, und betreibt dort mehr als 200 ihrer weltweiten Produktionsstandorte, an denen sie Tausende von kommerziellen Produkten für verschiedene Anwendungen herstellt. Dazu gehört Xemium®, ein aktives und umweltfreundliches Fungizid, das eine hohe intrinsische Aktivität gegen eine Reihe von Pilzen und eine einzigartige Mobilität in der gesamten Pflanze aufweist. Das Ergebnis ist ein äußerst zuverlässiger Pflanzenschutz, der zu höheren Erträgen führt und den Landwirten hilft, Rentabilität mit Umweltschutz zu verbinden.

Die Xemium-Produktion läuft 24 Stunden am Tag, 365 Tage im Jahr und umfasst sowohl kontinuierliche als auch Batch-Prozesse sowie Laboranalysen zur Qualitätskontrolle und Endverpackung.

Informationen, die Welten voneinander trennen

Die BASF verarbeitet und verpackt Xemium und andere verwandte Produkte in ihrer Produktionsanlage, die rund um die Uhr läuft. Es handelt sich um kontinuierliche und Batch-Prozesse, wobei sich die Batch-Produktionszyklen über mehrere Tage erstrecken. Am Linienende wird das Produkt in Big Bags abgefüllt und zur Weiterverarbeitung an andere Produktionsstätten verschickt.

Seit der Inbetriebnahme der Anlage im Jahr 2010 produziert das BASF-Team Xemium in einem völlig autonomen Prozess. Alle Anlagenteile sowie die vorgelagerten Anlagen werden mit der SIMATIC® Suite gesteuert, einschließlich einer Installation des Prozessleitsystems SIMATIC PCS 7 und des Softwarepakets SIMATIC BATCH zur effizienten Automatisierung von Batch-Prozessen.

Die prozessbegleitende Qualitätskontrolle umfasst die Entnahme von Proben und die Durchführung von Analysen in einem Labor vor Ort. Das Team hatte die SCADA-Software (Supervisory Control and Data Acquisition) SIMATIC WinCC V7 installiert, um die Qualitätskontrollprozesse zu optimieren.

Die BASF verwendet eine ERP-Software (Enterprise Resource Planning), um Prozessaufträge und Steuerrezepte für die Pflanzenschutzmittelproduktionsanlage zu erstellen. Bis vor Kurzem gab es keine Verbindung zwischen den beiden Systemen. Das SCADA-System des Labors wurde in ähnlicher Weise von der umgebenden Softwarelandschaft isoliert.

Das bedeutete, dass das Team über die Mensch-Maschine-Schnittstelle (human-machine interface, HMI) des Steuerungssystems Prozessaufträge und Steuerrezepte ausdrucken und manuell eingeben musste. Dabei wurden häufig Umrechnungen mit allgemeinen Hilfsmitteln wie Spreadsheet-Programmen und Taschenrechnern durchgeführt. Vorgesetzte mussten Informationen über fertige Batches und Qualitätsberichte manuell in das ERP-System eingeben. Wie die Verpackungs-Checklisten waren auch diese Berichte in Papierform.

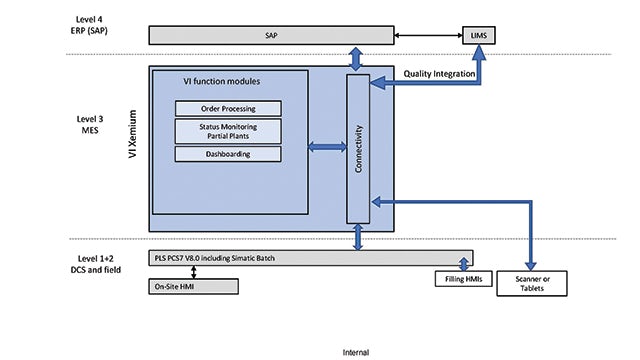

Opcenter Execution Process fungiert als Informations-Hub zwischen der ERP-Software und dem Prozessautomatisierungssystem. Es kommuniziert auch mit dem Laborinformationsmanagementsystem und mit drahtlosen Handgeräten für Probenahme, Materialverfolgung und Verpackung.

Schließen der digitalen Kluft

„Dieser ‚biomechanische Datentransport‘ mit seinen manuellen Abläufen war zeitaufwendig und bedeutete bürokratischen Mehraufwand für hochqualifizierte Mitarbeiter“, sagt Maximilian Hierold, Project Operations Manager bei BASF. „Es war auch fehleranfällig, d. h. es gab ein hohes Potenzial für Prozessabweichungen, die durch individuelle Workflows der Bediener verursacht wurden.“

Die verzögerte Eingabe von Qualitätsberichten hinderte die Produktionsanlage daran, auf Prozessabweichungen zu reagieren. Hinsichtlich der Handhabbarkeit produzierte die Anlage alle Rohstoffe in Standard-Batches. Zudem fehlte es an der Rückverfolgbarkeit der in den Batch-Prozessen verbrauchten Rohmaterialien. „Da die verpackten Produkte nur während der Tagesschichten an regulären Arbeitstagen abgeholt wurden, war eine exakte Produktionsplanung weit im Voraus erforderlich, um ein Überquellen des Auslieferungslagers zu verhindern“, sagt Dr. Moritz Hofherr, Automation Engineer bei BASF.

Dies brachte die BASF-Experten für Prozessautomatisierung auf die Idee, die Effizienz der Produktion durch die vertikale Integration der bisher getrennten Softwaresysteme im Rahmen einer unternehmensweiten digitalen Transformation zu steigern. In einer Vorstudie verglichen sie mögliche Lösungskonzepte, in deren Mittelpunkt eine Manufacturing Execution System (MES)-Software als fehlendes Bindeglied zwischen SIMATIC BATCH und der ERP-Software stand. Auf der Grundlage dieser Konzepte wurden in der Ausschreibung neue Lösungen angefordert.

Das Angebot, das den Zuschlag erhielt, sah den Einsatz von Opcenter™-Software vor, einem harmonisierten, ganzheitlichen Portfolio von Manufacturing Operations Management (MOM)-Funktionen für Advanced Planning and Scheduling (APS), Fertigungsausführung, Qualitätsmanagement, Fertigungsintelligenz und -performance, Formulierung, Spezifikation und Labormanagement. Opcenter und SIMATIC sind Teil des Xcelerator-Portfolios, dem umfassenden und integrierten Angebot an Software und Dienstleistungen von Siemens Digital Industries Software. Der Einsatz von Opcenter Execution Process half dem Team, eine Middleware-Ebene zu schaffen, um die digitale Kluft zwischen den bestehenden Systemen zu schließen.

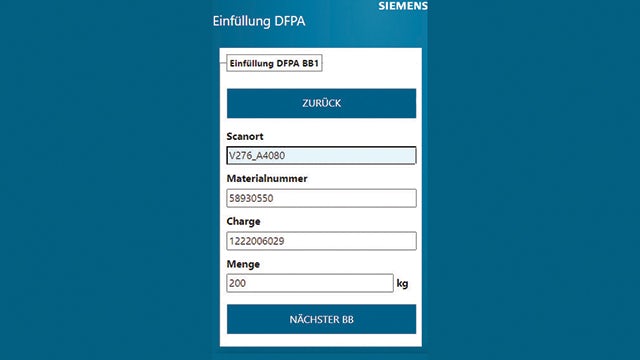

Handscanner mit kundenspezifischer grafischer Benutzeroberfläche unterstützen Prozesse, die eine manuelle Datenerfassung erfordern, wie z. B. die Entnahme von Proben oder die Erfassung des Verbrauchs von Verbrauchsmaterialien.

Allumfassende Digitalisierung

Opcenter Execution Process, früher bekannt als SIMATIC IT Unified Architecture Process Industries, ist das MES von Siemens für die Konsumgüter-, Lebensmittel- und Chemieindustrie. Der Einsatz von Opcenter ermöglicht es Unternehmen, die Produktionseffizienz und Flexibilität zu steigern und hervorragende Qualität zu liefern – und das alles auf der Grundlage einer hochmodernen Plattform und eines App-Ansatzes.

Siemens half bei der Koordinierung eines BASF-Projektteams, um technisches und verfahrenstechnisches Wissen zu vermitteln und die bestmögliche Benutzerakzeptanz zu erreichen. Siemens entwickelte eine umfassende integrierte Lösung, die dem Team half, operative Technologien (OT) mit Informationstechnologie (IT) zu verbinden, um einen umfassenden digitalen Zwilling der Produktionsanlage zu erstellen.

Als Kernstück der Digitalisierungslösung für die Produktion hat das Team mithilfe von Opcenter Execution Process einen Informations-Hub geschaffen, der Prozessaufträge von der ERP-Software in Steuerrezepte umwandelt, die an das Prozessautomatisierungssystem übermittelt werden. Sie nutzten die Software auch, um Material- oder Statusmeldungen an die ERP-Software zu senden.

Mithilfe von Opcenter wurde ein MES entwickelt, das selbstständig Probenahmeanfragen erstellt und an das Laborinformationsmanagementsystem (LIMS) sendet und die Analyseergebnisse aus dem LIMS an das Batchverarbeitungssystem weiterleitet. Die Verwendung von Handscannern mit einer benutzerdefinierten grafischen Benutzeroberfläche (GUI) unterstützt Prozesse, die eine manuelle Datenerfassung erfordern, wie z. B. die Entnahme von Proben oder die Erfassung des Verbrauchs von Verbrauchsmaterialien.

Der Einsatz von Opcenter Execution Process half dem Team, den gesamten Produktionsprozess einschließlich der Verpackung am Linienende digital abzudecken. Dort arbeiten die Mitarbeiter mit Handscannern, um die Checklisten zum Ausfüllen zu bearbeiten. Auf Basis dieser Eingaben stößt das MES auch die Versandprozesse im ERP-System an, einschließlich des Etikettendrucks für die Behälter.

„Die vertikale Integration hat die digitale Kluft zwischen unseren technischen und geschäftlichen Softwaresystemen geschlossen“, sagt Hofherr. „Durch den Einsatz von Opcenter Execution Process konnten wir einen digitalen roten Faden im gesamten Produktionsprozess für dieses Fungizid verwenden, um eine nachhaltige, ertragreiche Landwirtschaft zu fördern.“

Durch den Einsatz von Opcenter in Kombination mit Maßnahmen wie der Änderung der Rezepturdefinition brachte diese Lösung beträchtliche Vorteile mit sich, einschließlich einer gesteigerten Produktionseffizienz. Die manuelle Dateneingabe entfällt, sodass sich Fehler und Verzögerungen vermeiden lassen. Die daraus resultierende Datenkonsistenz sorgt für volle Transparenz in der Produktion und ermöglicht schnellere Reaktionen in der Anlagensteuerung, was die Prozessstabilität und Produktqualität verbessert. „Durch den Einsatz der durchgängigen Digitalisierung konnte die Batch-Produktionszeit um 5 bis 10 Prozent reduziert werden", sagt Hierold. „Außerdem entlastet es unsere Produktionsleiter um fünf Tage pro Monat im Hinblick auf bürokratische Nebentätigkeiten.“

Die Digitalisierung war auch der Schlüssel für die erfolgreiche Implementierung des Systems während der COVID-19-Pandemie. Dies erforderte den Rückgriff auf Remote-Methoden für alle Software-Installationsarbeiten, Tests und Schulungen sowie Inbetriebnahme. „Die Siemens-Experten, die an diesem Gemeinschaftsprojekt beteiligt waren, haben mit ihrer hohen Kompetenz dafür gesorgt, dass das Projekt unseren Erwartungen entsprechend abgeschlossen wurde“, erklärt Hierold. „Nach diesem Erfolg laufen bei BASF ähnliche Projekte, bei denen Opcenter zur vertikalen Integration eingesetzt wird.“

Am Linienende wird das Produkt in Big Bags abgefüllt und zur Weiterverarbeitung an andere Produktionsstätten geliefert. Dieser Prozess wird durch das Ausfüllen von Checklisten mit Handscannern als Eingabegeräten unterstützt.

Durch den Einsatz von Opcenter Execution Process konnten wir im gesamten Produktionsprozess für dieses Fungizid einen digitalen roten Faden verwenden, um zur Entwicklung einer nachhaltigen, ertragreichen Landwirtschaft beizutragen.

BASF