Batteriehersteller stellt mit Plant Simulation Investitionsentscheidungen auf solide Grundlage

Durch Überprüfung von Plänen zur Restrukturierung von Produktionsanlagen anhand eines digitalen Zwillings kann Banner seine führende Position absichern.

Banner

Banner, 1937 gegründet, ist ein führender europäischer Hersteller von Energiespeichersystemen auf Blei/ Säure-Basis. Mit 760 Mitarbeitern produziert das eigentümergeführte Familienunternehmen an seinem Hauptstandort in Linz/D. jährlich 4,1 Millionen Starterbatterien. Diese gehen ebenso an Wiederverkäufer rund um den Globus wie an zahlreiche Fahrzeughersteller für die Erstausstattung. Zusätzlich vermarktet Banner stationäre Batterien für Maschinen, Wuchtgewichte und ein Zubehörprogramm und erwirtschaftet 258 Millionen Euro Jahresumsatz (Geschäftsjahr 2015/16).

http://www.bannerbatterien.com- Hauptsitz:

- Linz , Austria

- Produkte:

- Tecnomatix

- Industriezweig:

- Automobil und Transport

Mit der in diesem Tool enthaltenen Simulations-Programmiersprache SimTalk war es einfach, spezifische Funktionen hinzuzufügen und die Varianten des Entscheidungsbaums zu programmieren.

Banner

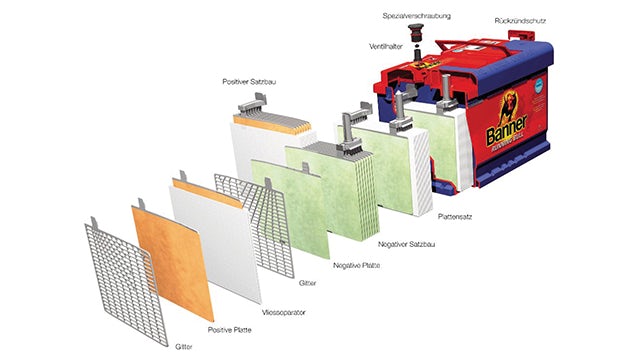

Batterien für einen guten Start

„Jede Reise über tausend Meilen beginnt mit dem ersten Schritt“, ist ein berühmter, dem chinesischen Philosophen Lao-Tse zugeschriebener Spruch. Etwa 2.500 Jahre später verwenden wir für die meisten unserer Ortswechsel benzinoder dieselbetriebene Fahrzeuge. Der erste Schritt zu jeder Fahrt mit diesen ist das Starten der Maschine mittels eines batteriebetriebenen Elektromotors.

Einer der führenden Hersteller von Starterbatterien ist die Banner GmbH (Banner) mit Sitz in Linz an der Donau. Ein Fuhrunternehmer gründete 1937 das Familienunternehmen, weil er mit der Zuverlässigkeit der Batterien in seinen LKW unzufrieden war. Achtzig Jahre danach wird Banner von seinen Enkeln geführt und zählt zu Europas technologisch führenden und mit 4,1 Millionen Stück der unterschiedlichsten Typen größten Hersteller von Starterbatterien.

Banner verdankt diesen bemerkenswerten Erfolg zum Großteil seiner Tradition von Innovation und kontinuierlicher Weiterentwicklung des Blei-Akkumulators, der mit allen Teilen recyclingfähig ist. Das Unternehmen produzierte als eines der ersten in den 1960ern Trockenbatterien und startete 1980 die Produktion wartungsfreier Akkus. Sein aktuelles Wachstum verdankt Banner in erster Linie der regen Nachfrage nach seinen EFBModellen (Enhanced Flooded Batteries) für Fahrzeuge mit Start-Stop-Automatik.

Ein Drittel der Jahresproduktion geht an Fahrzeughersteller im Premium-Segment, die ihre neuen PKW und LKW sowie Motorräder, Hubstapler und Baumaschinen mit Banner-Batterien als wesentliche Komponente der Zuverlässigkeit ihrer Erzeugnisse ausstatten.

Zwei Drittel liefert Banner an den weltweiten Ersatzteilmarkt in 50 Ländern. Dort sind sie sehr gefragt, denn die Kunden können sicher sein, dass im örtlichen Fachhandel gekaufte BannerBatterien auf denselben Produktionslinien, mit denselben Technologien und Qualitätssicherungssystemen gefertigt wurden wie diejenigen, mit denen ihre Autos als Neuwagen ausgestattet waren.

Begrenzte Produktionsfläche

Um eine hohe Produktqualität sicher zu stellen, produziert Banner mit hoher Fertigungstiefe. Seine 560 Produktionsmitarbeiter stellen nahezu alle Komponenten im Haus her, die sie für die Herstellung fertiger Batterien auf sechs Montagelinien benötigen. Das umfasst die Kunststoff-Gehäuseteile ebenso wie die mit Paste gefüllten Bleioxyd-Gitter. Diese verbringen als Teil ihrer Herstellung zwei bis fünf Tage in Reifekammern zum Optimieren von Stromaufnahme und Speicherkapazität.

Banners anhaltender Erfolg wurde von einer kontinuierlichen, organischen Vergrößerung der Produktionsanlagen begleitet. Halle für Halle wurde hinzugefügt oder erweitert, bis der Komplex das Grundstück ausfüllte, das so weitläufig wirkte, als das Unternehmen von einem kleineren Standort 1959 hierher zog. Diese Entwicklungen führten zu einem heterogenen Produktionsumfeld. „Das stellt uns vor bedeutende Herausforderungen, besonders im Hinblick auf Intralogistik-Problemstellungen wie die Belegungsplanung der Reifekammern“, sagt Franz Dorninger, Technischer Leiter bei Banner. „Wir erwogen verschiedene Lösungsansätze, einschließlich eines Umzugs in einen Neubau auf der grünen Wiese.“

Zu diesem Zeitpunkt empfahl Siemens PLM Software, ein führender Anbieter von Software für das Product Lifecycle Management (PLM), mithilfe von Plant Simulation aus seinem Tecnomatix®- Portfolio den internen Materialfluss zu optimieren. Die Software für die digitale Fabrik aus dem Tecnomatix-Portfolio wird vor allem von Automobilherstellern und –zulieferern für das Optimieren ihrer Produktionslinien genutzt. Sie lässt sich durch ihre Skalierbarkeit auch an kleinere Anwendungen anpassen.

Simulation unterstützt Wachstum

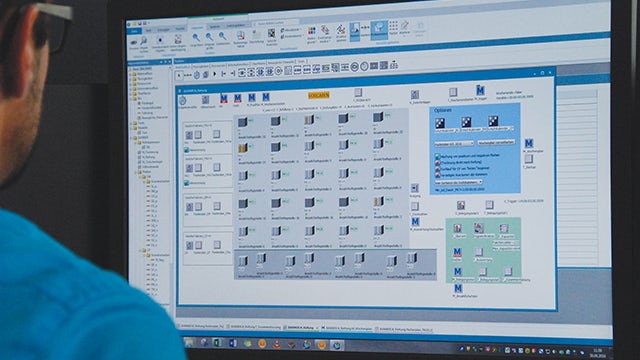

Mitte 2015 untersuchten Banner-Produktionsingenieure unter Verwendung einer Probelizenz von Plant Simulation die Auswirkungen einer Reduktion der Zahl von Montagelinien. „Das Modellieren des fiktiven Übungsszenarios war erstaunlich einfach“, sagt Clemens Weiß, Projektleiter bei Banner. „Die Simulationsergebnisse überzeugten unsere Geschäftsleitung von den Vorteilen einer simulations-basierten Entscheidungsfindung.“

Wenige Wochen und eine kurze Softwareschulung später begann Weiß die Arbeit an der Simulation eines Szenarios aus der Praxis. „Erfahrene Arbeiter hatten darauf hingewiesen, dass mit den bestehenden Reifekammern kein weiteres Wachstum möglich sein würde“, sagt Christian Ott, Leiter Information und Organisation bei Banner. „Einfach noch weitere dieser voluminösen Einrichtungen hinzuzufügen hätte unseren Platzmangel noch verschärft, also wollten wir das Erfahrungswissen überprüfen.“

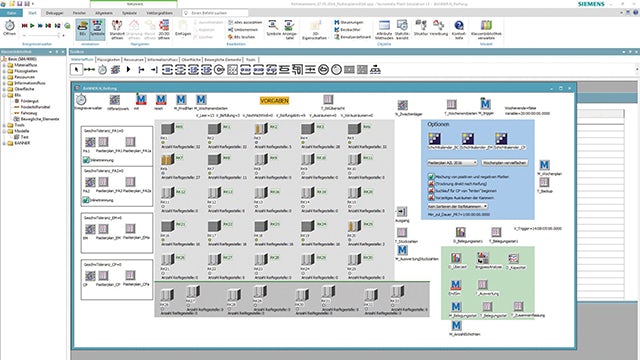

Plant Simulation ermöglicht Banner, mittels bestehender Module das logische und zeitliche Verhalten von Anlagen abzubilden. Weiß erzeugte mit Plant Simulation ein Funktionsmodell des betreffenden Anlagenteils.Neben konfigurierbaren Modellen der 25 verschiedenen Reifekammern enthält es auch drei vorgelagerte Pastierlinien. Ein Entscheidungsbaum ermöglicht die Auswahl unterschiedlicher Losgrößen-Strategien.

Von vielen bei Banner in Betrieb befindlichen Maschinen und Anlagen sind keine digitalen Daten verfügbar. Zuverlässige Informationen von Herstellern und Betreibern zu erlangen, stellte sich als schwierigste Aufgabe bei der Erstellung des digitalen Abbilds heraus. Dennoch war der digitale Zwilling dieses Teils der Banner-Produktion innerhalb von drei Monaten betriebsbereit.

„Ich nutzte vorgefertigte Module für die Anlagensimulation. Sie enthielten sämtliche grundlegenden Funktionalitäten der im digitalen Zwilling enthaltenen Produktionsanlage“, sagt Weiß. „Mit der in diesem Tool enthaltenen SimulationsProgrammiersprache SimTalk war es einfach, spezifische Funktionen hinzuzufügen und die Varianten des Entscheidungsbaums zu programmieren.“

Ein ausgewachsener digitaler Zwilling

Obwohl die Simulationen die Notwendigkeit der Anschaffung von zwei weiteren Reifekammern bestätigten, machte sich die Banner-Geschäftsführung die Entscheidung nicht leicht. Sie investierten zwei weitere Monate in die Untersuchung unterschiedlicher Strategien und in die Verfeinerung des Modells.

„Die Simulationen wurden mit verschiedenen Mengen, Größen, Typen und Konfigurationen von Reifekammern mehrmals wiederholt“, sagt Ott. „Aufgrund des Erfolges dieses ersten Projektes beschlossen wir, in Zukunft sämtliche Investitionsentscheidungen abzusichern, indem wir zuerst anhand des digitalen Zwillings in der virtuellen Welt der Anlagensimulation deren Auswirkungen untersuchen.“

Banner stellte seine Umzugspläne zurück und beschloss Anfang 2016, sämtliche Produktionsprozesse zu analysieren, um die Umsetzbarkeit kapazitätssteigernder Maßnahmen am bestehenden Standort zu prüfen. Obwohl dazu vom Einschmelzen der Bleibarren bis zum Palettieren der geladenen Akkus digitale Modelle sämtlicher Phasen der Produktion geschaffen werden müssen, erwartet Weiß, Ende 2016 erste Ergebnisse liefern zu können.

War er die Aufgabe ursprünglich mit zwei Kollegen aus der Produktion angegangen, wächst die Anzahl der Personen, die an diesem zukunftsorientierten Projekt mitarbeiten. Vier Mitarbeiter aus der Logistik erhielten eine Einschulung auf Plant Simulation. Sie tragen zum Projekt durch Modellierung und Optimierung wesentlicher Teile des Materialflusses bei. „Während 2D für die Materialflusssimulation völlig ausreicht, verwenden wir 3D-Simulation zur Nachbildung unserer Produktionsanlagen“, sagt Weiß. „So können wir die Tätigkeiten von Arbeitern ebenfalls integrieren.“

Einen digitalen Zwilling sämtlicher Produktionsanlagen und des Materialflusses zu schaffen, wird Banner in die Lage versetzen, vor dem Investieren in neue Anlagen und dem Durchführen von Änderungen verschiedene ÄnderungsSzenarios zu simulieren, ohne die Produktion zu stören. „Wir stellen unsere Batterien in einer 19-Schicht Produktion her. Da bleibt keine Zeit für Experimente”, sagt Dorninger. „Entscheidungen der Geschäftsführung auf die solide Basis von Simulationsergebnissen zu stellen hilft Banner, die Zukunft des Unternehmens als führender Anbieter zu sichern.“

Während 2D für die Materialflusssimulation völlig ausreicht, verwenden wir 3D-Simulation zur Nachbildung unserer Produktionsanlagen. So können wir die Tätigkeiten von Arbeitern ebenfalls integrieren.

Banner