Direkte Verbindung von Konstruktion und Produktion verringert Fehler und verkürzt Nebenzeiten

PLM-CNC-Integration sichert einen nahtlosen Informationsfluss von CAD/CAM zu Werkzeugmaschinensteuerungen, automatisiert die Produktion, reduziert Kosten und beschleunigt Durchlaufzeiten

ANDRITZ Ritz

ANDRITZ Ritz bietet das komplette Know-how sowie ein umfassendes Produktprogramm von Pumpen und Zubehör für die kommunale und industrielle Wasser- und Abwassertechnik.

http://www.ritz.de- Hauptsitz:

- Schwäbisch Gmünd, Germany

- Produkte:

- NX, NX CAM, Solid Edge, Teamcenter, Shopfloor, Tecnomatix

- Industriezweig:

- Energie und Versorgung, Industriemaschinen

„Insgesamt wurden die Nebenzeiten an den Maschinen durch den umfassenden PLMInformationszugriff in der Werkstatt deutlich reduziert. Außerdem konnten die Mitarbeiter Qualitätsabweichungen und Fertigungsfehler sehr wirksam verringern.“

ANDRITZ Ritz

Eine Vision für Pumpen – IT-gestützt

Das 1877 gegründete Unternehmen ANDRITZ Ritz liefert Pumpen und Unterwassermotoren für die kommunale und industrielle Wasser- und Abwassertechnik, den Bergbau und Offshore-Anwendungen zur Rohstoffgewinnung. Mit 280 Mitarbeitern gehört ANDRITZ Ritz heute zur ANDRITZ AG und ist mit über eine Million installierten Pumpensysteme weltweit einer der führenden Hersteller in diesem Marktsegment.

Unter Einsatz von modernsten Entwicklungsund Fertigungsmethoden produziert ANDRITZ Ritz Pumpensysteme sowie Ersatzteile und überzeugt auch in spektakulären Entwicklungsprojekten: Beispielsweise produzierte das Unternehmen die größte Unterwasserpumpe der Welt: sie erreicht 13 Meter Höhe und über einen Meter Durchmesser. Sie versorgt Las Vegas mit Wasser aus dem größten Stausee der USA, dem Lake Mead. Als weiteres Beispiel erhielt das Unternehmen einen Auftrag für den weltgrößten Unterwasserantrieb. Er wird mit einer Leistung von 3.000 kW in 3000 Metern Tiefe zur Förderung eines Gas/Öl-Gemisches eingesetzt.

Die Entwicklung und Fertigung von Kleinserien und der spektakulären Großprojekte verlangt von ANDRITZ Ritz höchste Effizienz bei geringster Fehlertoleranz. „Dazu brauchen wir schlanke und durchgehende Prozesse“, sagt Hans-Jürgen Steeb, Manager IT und Organisation. „Die nötige IT-Landschaft erreicht ein mittelständisches Unternehmen mit begrenzten Ressourcen wie das unsrige nur mit einer langfristigen Strategie, in der jeder Schritt auf den vorherigen aufbaut.“

Unter seiner Federführung wurde die vorhandene IT-Umgebung von ANDRITZ Ritz kontinuierlich restrukturiert und verbessert. Beispielsweise ließen sich mit der Einführung des ERP-Systems Abas an 58 Arbeitsplätzen vier Altsysteme ersetzen. Die Umstellung von 2D-CAD auf einen 3D-Prozess mit Solid Edge von Siemens Digital Industries Software erhöhte die Effizienz und Genauigkeit der Konstruktion.

Verbesserungen bis in die Fertigung ausweiten

Nächstes Unternehmensziel war es, die NC-Programmierung und Werkzeugverwaltung zu optimieren. „Wir haben alle technischen und kommerziellen Systeme so organisiert, dass man von den Vorleistungen anderer Mitarbeiter in der Prozesskette profitiert“, sagt Steeb. „Deshalb mussten wir auch die Auswahlkriterien für CAM auf einen integrierten Prozess fokussieren.“

Zahlreiche CAM-Systeme wurden evaluiert, basierend auf Auswahlkriterien wie Reduzierung der Durchlaufzeiten, Erhöhung der Produktqualität, einfache Anwendung oder der Möglichkeit, einen höheren Automatisierungsgrad der Abläufe zwischen Konstruktion, NC-Programmierung und Produktion zu erreichen. Zwölf Anbieter gaben ein Angebot mit einem Integrationsvorschlag ab. Nach Präsentationen von fünf Systemen und intensiven Workshops mit zwei Anbietern überzeugte das Partnernetzwerk ADANOS unter Federführung von A+B Solutions. Der Partner von Siemens Digital Industries Software bietet sowohl Softwarelösungen, wie NX oder Teamcenter, als auch umfassende PLMDienstleistungen einschließlich der Systemeinführung.

Die CAM-Funktionalität von NX und die PLM-Möglichkeiten von Teamcenter entsprachen ganz der Vision von ANDRITZ Ritz. Auch das Verständnis des Dienstleisters von den Bedürfnissen des Unternehmens schaffte Vertrauen in die Lösungen. Die Expertise des Dienstleisters zeigte sich bereits in dem Implementierungsvorschlag, der mit Hilfe der Integration von Teamcenter und Shop Floor Connect – einem neuen Web-Client für die Werkstatt, mit dem Maschinenbediener CNC-Steuerungenverwalten können – weitreichende Prozessverschlankungen vorsah.

Integrierte PLM-Umgebung

Heute wird mit jedem Aufruf von Solid Edge zugleich Teamcenter gestartet; jede neue Komponente wird sofort von dem umfassenden PLM-System erfasst und verwaltet. Die gesamten Änderungs-, Aktualisierungs- und Freigabeprozesse werden hier ausgelöst und weitgehend automatisiert durchgeführt.

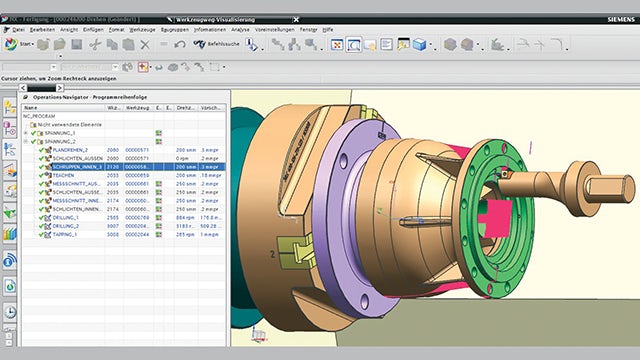

Ebenso werden Änderungen von Konstruktion und Fertigung durch den gesamten Prozess vom ersten Entwurf über die Variantenableitung bis zur Fertigung nachverfolgt und verwaltet. Normteile werden für eine vereinfachte Wiederverwendung innerhalb der Bibliothek klassifiziert und deren Nutzung in den einzelnen Konstruktionen aufgezeichnet. FEM-Simulationen werden ebenfalls in Teamcenter abgelegt. Die NC-Programme werden an den NX CAMArbeitsplätzen, die mit Teamcenter verbunden sind, erstellt. Selbst die Zusammenstellung und die Freigabe der NC-Daten an die Produktion werden durch den Fertigungsfreigabeprozess in Teamcenter gesteuert. In Teamcenter wählen die NC-Programmierer die benötigten Werkzeuge und Spannmittel für die jeweilige CNC-Maschine aus. ANDRITZ Ritz verwendet Maschinen von Mandelli, Edel, Voestalpine und Monforts.

NX CAM Postprozessoren für die Steuerungen SINUMERIK und Eltropilot sorgen dafür, dass alle Maschinenparameter genauestens berücksichtigt werden. Bevor die NC-Programme die Maschine tatsächlich steuern, laufen sie zunächst in einer virtuellen Bearbeitungssimulation innerhalb von NX CAM ab. Diese Simulationen ermöglichen es den NX-Programmierern, die Werkzeugwege im Kontext des gesamten MaschinenInnenraums zu überprüfen und damit sicher vor Kollisionen zu schützen. Die Beschädigung der Einzelteile aus Grauoder Sphäroguss würde den Fertigstellungstermin um Wochen zurückwerfen. Schließlich werden Werkzeuglisten und Einrichteblätter erzeugt und gemeinsam mit dem Arbeitsplan, Werkstattzeichnungen, den NC-Daten und Simulationsvideos abgelegt.

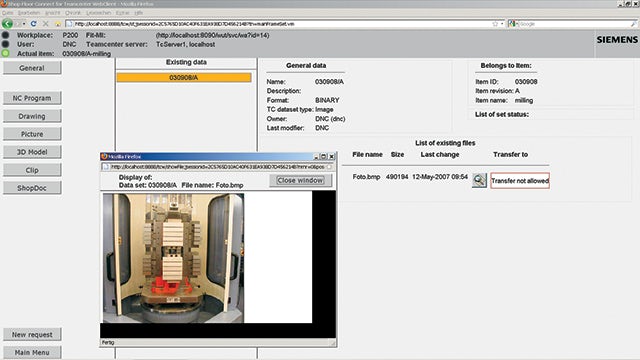

Datenkreislauf geschlossen

Ein weiterer wichtiger Aspekt der Installation bei ANDRITZ Ritz ist der durchgehende Kreislauf der Projektinformationen von der Fertigungsplanung bis zur Produktion. In der Werkstatt stehen Personal Computer, die per serieller Schnittstelle oder Ethernet mit einer oder mehreren Maschinensteuerungen verbunden sind. Maschinenbediener melden sich hier in Shop Floor Connect, dem web-basierten Teamcenter-Client, an und erhalten damit rollenspezifischen Zugriff auf freigegebene Daten. Zu jedem Auftrag zeigt die Benutzerführung ihnen nur die tatsächlich benötigten Informationen. Je nach Komplexität ergänzen Simulationsdateien, CAM-Parts, CAD-Modelle, Fotos, Videos und Arbeitspläne den Standard von NC-Programmen, Werkstattzeichnungen und Einrichteblättern.

Ein Klick bringt die Daten auf den Bildschirm. Nie suchen die Werker vergebens. NC-Programme lassen sich – auch per Fingerdruck auf ein Touch Panel – direkt an die Steuerung übertragen. Manchmal müssen die Programme dort noch geringfügig angepasst und optimiert werden. In diesem Fall kann der Anwender die Änderungen aufzeichnen und die angepassten Programme an den NC-Programmierer via Teamcenter zurücktransferieren. Manchmal werden auch einfache Bauteile an der Steuerung programmiert. Die NC-Sätze werden dann per Rückübertragung in Teamcenter erfasst und erzeugen automatisch das Bauteil mit allen zugehörigen Informationen. Am Shop Floor Connect Terminal werden die Anwender von mehreren Zusatztools unterstützt, etwa einem Editor, einem Vergleichsprogramm für NC-Programme oder mächtigen Suchfunktionen. „Insgesamt wurden die Nebenzeiten an den Maschinen durch den umfassenden PLM-Informationszugriff in der Werkstatt deutlich reduziert“, bemerkt Steeb. „Außerdem konnten die Mitarbeiter Qualitätsabweichungen und Fertigungsfehler sehr wirksam verringern.“

Ein weiterer PC in der Werkstatt integriert das Werkzeugvoreinstellgerät von Messma-Kelch in das PLM-System. Hier werden Soll-Daten aus der TeamcenterDatenbank direkt vor Ort abgerufen, die gemessenen Ist-Daten nach Vermessung zurückgespeichert und in Dokumenten wie Einrichteblättern angezeigt. „Shop Floor Connect wurde sehr schnell angenommen. Heute will kein Maschinenbediener mehr auf die praxisgerechte Lösung verzichten“, sagt Maier. „Das schlanke Programm funktioniert sehr gut mit geringem Betreuungsbedarf.“

Werkstatt-Informationen im PLM-Konzept

„In theoretischen Betrachtungen gehören Fertigungsinformationen selbstverständlich zum PLM-Bestand“, sagt Ralf Stetter, Geschäftsführer von A+B Solutions. „Doch in der Praxis haben nur wenige Unternehmen eine integrierte Lösung wie hier bei ANDRITZ Ritz erreicht.“ Siemens reagiert auf diese Bedürfnisse und unterstützt Unternehmen, durch PLM die Vorteile ihrer Fertigungsinformationen auszuschöpfen.

Nicht jeder Dienstleister hat das Fertigungswissen und die Implementationsexpertise von A+B Solutions, welche für den Kundenerfolg notwendig sind. „Wir genießen eine sehr gute Zusammenarbeit, weil unser Partner die Prozesse im Mittelstand versteht und bei Problemen sofort zur Stelle ist“, sagt Steeb.

Mit dem richtigen PLM-System, das die Konstruktion mit der Fertigung verbindet, lassen sich elegantere Wege finden, bessere Produkte herzustellen. Dieser mittelständische Betrieb hat zu einer neuen Prozesskultur gefunden, die auf sicheren Workflows und Freigaben beruht – von der Konstruktion bis zur Produktion. Bei schlanken Kapazitäten wurden effektivere und schnellere Projektdurchläufe erreicht. Zwei NC-Programmierer, die in Ruhestand gegangen sind, mussten nicht ersetzt werden, obwohl die Tendenz zum Projektgeschäft zu mehr NC-Programmen führt. Dies alles wurde umgesetzt, ohne die grundlegenden Prinzipien von Prozesssicherheit und fortlaufender Verbesserung zu verletzen. „Wir können etwaige Fehler früher im Prozess identifizieren und abstellen“, sagt Steeb. „Da Fehlerkosten auf späteren Prozessstufen exorbitant steigen, sparen wir sehr viel Geld.“

Shop Floor Connect ergänzt unsere PLM-Umgebung auf schlanke und kostengünstige Weise – bestens geeignet für den Mittelstand.

ANDRITZ Ritz