Warum Tecnomatix?

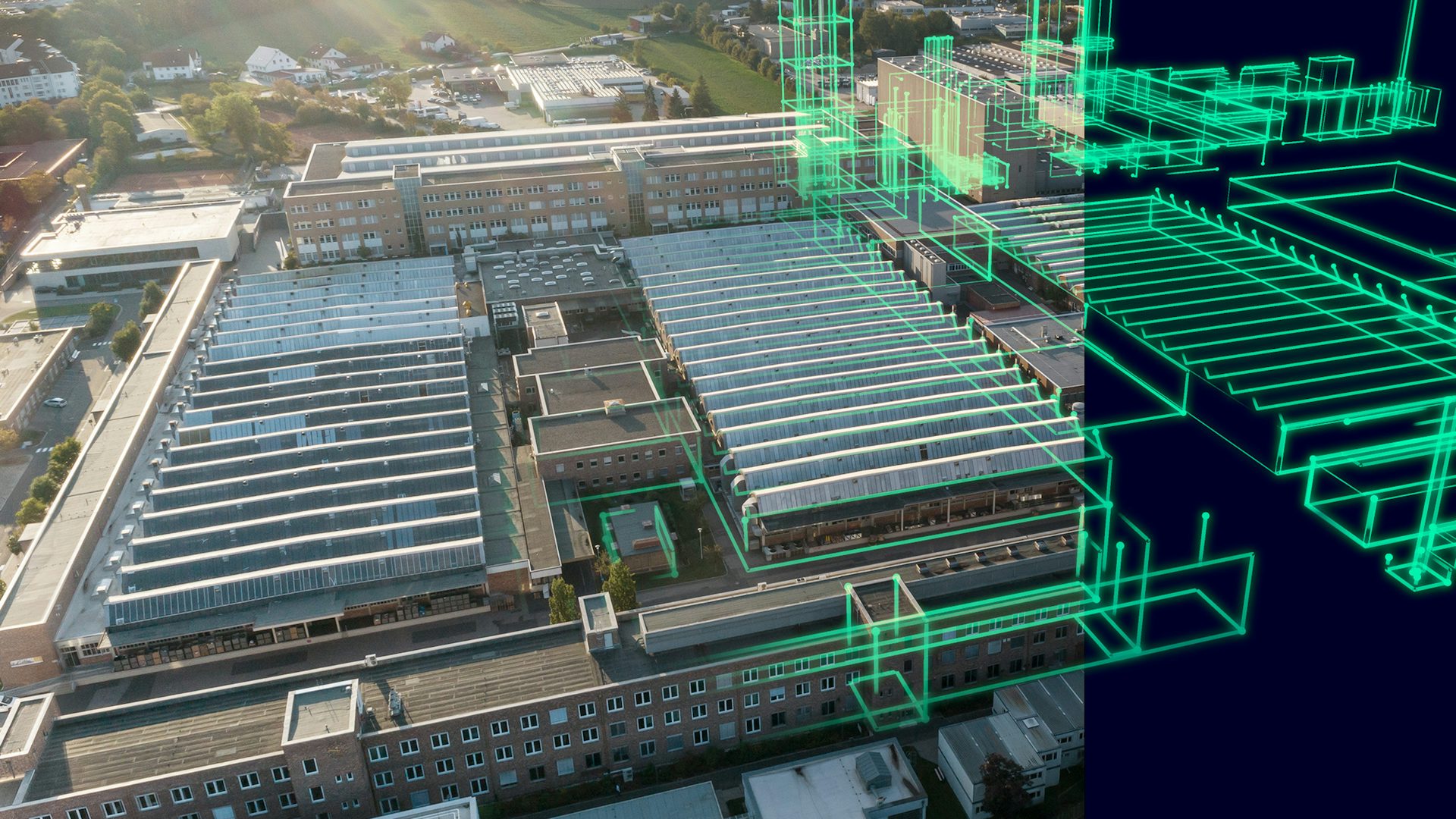

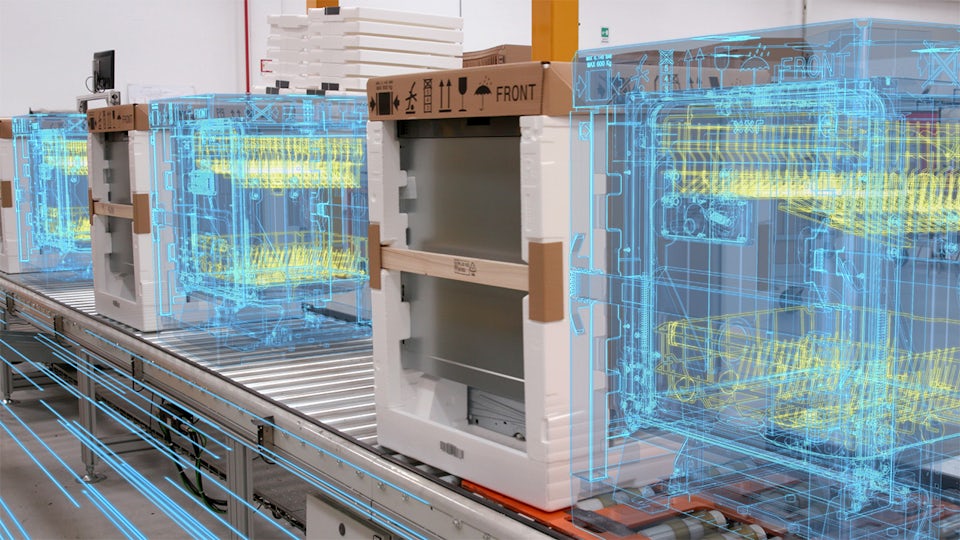

Erstellen Sie einen digitalen Zwilling

Modellieren, simulieren und optimieren Sie einen umfassenden digitalen Zwilling Ihrer Fertigungsprozesse – einschließlich Robotern, Automatisierung, Materialflusssystemen und Mitarbeitern –, um die Leistung Ihres Unternehmens zu verbessern.

Höhere Flexibilität

Nutzen Sie Simulation und Optimierung für automatisierte oder manuelle Produktionsprozesse, um hochmoderne Fertigungstechniken, -anlagen und -abläufe für eine flexiblere Fertigung zu bewerten und zu implementieren.

Schnellere Innovation

Nutzen Sie eine realistische und immersive High-Fidelity-Umgebung mit physikbasierten Modellierungs-, Simulations- und Optimierungswerkzeugen, um Ihre Innovation zu beschleunigen.

Anwenderorientierte Fertigung

Was bringt uns auf den Meeresboden und in den Weltraum? Was sorgt dafür, dass wir sicher und vernetzt sind? Anwenderorientierte Fertigung

Die anwenderorientierte Fertigung hilft Ihnen, Innovationen von morgen schon heute in transformative Produkte umzuwandeln. Durch den Einsatz bahnbrechender Technologien wie hoch entwickelter Robotik und künstlicher Intelligenz werden selbstorganisierende Fabriken Realität. Werfen Sie einen Blick in die Fertigung von morgen.

Entdecken Sie die Funktionen von Tecnomatix

Nutzen Sie die digitale Fertigung, um Ihr Unternehmen jetzt zu verbessern und fit für die Zukunft zu machen.

Informieren Sie sich im Tecnomatix-Blog über aktuelle Entwicklungen

Electrolux

Teamcenter, Simcenter and Tecnomatix help reduce development time by 20 to 30 percent

Firma:Electrolux

Branche:Konsumprodukte und Einzelhandel

Standort:Stockholm, Sweden

Siemens Software:Simcenter 3D Solutions, Teamcenter, Tecnomatix

Entdecken Sie die Software-Produktgruppen von Tecnomatix

Holen Sie das Beste aus Ihren Fertigungsprozessen und -anlagen heraus, indem Sie digitale Fertigungssoftware-Produkte verwenden.